3D打印智能铸造,带动铸造行业立体发展

在2016年中国增材制造产业联盟成立大会上,南极熊听到了共享装备股份有限公司董事长彭凡带来的报告——铸造3D打印产业化应用。报告中详细地讲述了铸造3D打印工艺流程,以及3年内所取得的成就;分析了共享集团聚焦产业化应用、推动变革的实际过程,并讲述了共享集团几年内的研发计划,开创新的铸造业转型升级之路。目前互联网和工业该如何融合嫁接?宁夏共享模具有限公司的回答是:新兴技术在“点”上创新,铸造单元在“线”上集成,智能工厂在“面”上构建,带动铸造行业立“体”发展。

智能改变铸造行业

“传统制造是先制造模具,有了实物再验证,无论是发现缺陷之后返工,还是完全否定推倒重来,都是对时间和资源的极大浪费。有了智能制造,传统制造流程发生了质的变化——先用电脑把产品模拟出来,试验成功后再生产,二者孰优孰劣一看便知。”宁夏共享模具有限公司装备分公司负责人撖俊虎说。

在2012年,共享模具就提出“数字化引领、创新驱动、绿色制造、效率倍增”的转型思路,并紧跟两化融合等政策导向,编制了“全面集成的数字化企业(TIDE)”建设总方案。引进,消化;再引进,再消化,经过两年多的“摸爬滚打”,该公司已经成功研究出3D打印高端成形工艺,铸造用3D打印设备制造及产业化应用项目获得巨大成功。

“就拿我们四川共享铸造公司的3D打印产品来说,不仅降低了人工成本,还大大提高了成品率。比如发动机缸盖,以前成品率不到60%,使用3D打印技术后,成品率提高到95%以上。由于车间推行‘智能制造’,生产工作的主角不再是工人,而是智能化机器了。”撖俊虎说。

铸造也可以很绿色

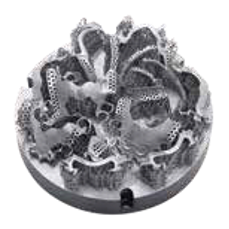

撖俊虎表示,以前的铸造车间,不仅噪声隆隆、粉尘飞扬,而且四季高温,一天活干下来,整个人都是黑的……现在,企业制造流程逐渐智能化,3D打印技术用一道工序将砂型制造环节的模具制作、造型、造芯、合箱4道工序全部替代,铸件质量和效率大幅提高,精度从最高正负1毫米提高到正负0.2毫米左右。共享模具的生产车间,一尘不染的车间里只有几位工人正在操作台前工作,旁边的智能化3D打印机则忙个不停。

“未来,3D打印、物联网、云计算、大数据、移动互联网等技术将逐步融合成一个创新平台,形成类似‘云工厂’或‘梦工厂’的形态。新技术将使制造变得更加智能,只需要通过选项提出需求,就可以在‘云工厂’下单生产。以后,工人们再也不用做‘人体吸尘器’了,这才是真正的‘绿色工厂’。”撖俊虎说。

建立铸造“智能工厂”

要彻底改变传统铸造工艺,只有一两架3D打印设备显然是不够的,建立铸造“智能工厂”势在必行。从2016年年10月份开始,共享模具先后投资12.8亿元,在银川、成渝、京津冀、长三角等地建设4个项目。其中,银川项目主要承担铸造成形智能工厂和铸造增材设备装配车间的任务。

共享模具有关负责人表示,铸造成形智能工厂是公司继数字化铸造工厂之后转型升级的又一里程碑。智能工厂建成后将安装12台公司自主研发的大尺寸砂型高效3D打印机,具有导航功能的重载自动转运机器人(AGV)以及具备自动识别抓取功能、载重达1.5吨的抓取机器人等智能设备。同时,该项目还将配套进口卧式热法再生砂处理系统、智能清砂站、微波固化和烘干等智能装备,打造一条智能化的砂型生产线。

据负责人介绍,预计项目建成后可年产1.2万吨合格铸件,年产值约1.3亿元,砂型合格率将达到98%以上,铸件成品率将达到95%以上。(南极熊)

- 上一篇:可生物降解的自扩展3D打印支

- 下一篇:展翼计划,因爱而生 ----