【案例分享】SLM金属3D打印应用案例集锦

前几期我们分别向大家介绍了SLM技术在轮胎模具及钛合金骨替代物方面的应用,今天我们将为大家带来SLM技术在其他领域的应用案例集锦,让大家一次看个够。

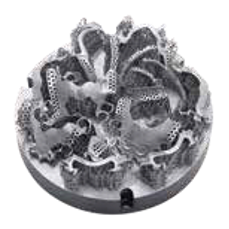

众所周知,金属3D打印可以制造出传统方式很难加工的小而复杂的模具,而且从设计到打印生产至成品的周期比传统建模CNC加工的周期短,在模具应用领域可以更快速地研制新模具、新纹路。

SLMSolutions的金属打印机已经成功打印出了最薄处厚度只有0.3mm的钢轮胎模具,免去了冲压、折弯这些价格不菲的工艺,同时还省去了人工安装和焊接的成本。特别是SLM500采用四倍激光技术,结合专利双向重新编码系统,SLM解决方案提供了更快的构建速度。

赛车零部件

一些有中空结构和不能直接切割的零部件用传统方法很难制造出来,下面这个例子就利用了SLM的特色工艺,一体化的打印制造,使得赛车零部件,得到更多性能的优化。

其中卡钳是用来制动的,这一设计得以在四个现有制动活塞上建立更好的制动压力分布,由于形状特殊,电路的排气也得到更多改进,并且这一设计用了更少数量的螺丝。

齿科

SLM-solution专门研发了用于齿科的金属粉末:钴铬、钛和不锈钢合金粉末,具有良好的生物相容性,及良好的机械性能。材料的科学分析中,也证实了其金属粉末的优异性能。

在SLM技术的制造过程中,各部件的冶金性能比用相同材料的常规铸造工艺更佳。

使用SLM 280金属3D打印机尽需数小时便可产生出400个牙冠,且成品零件的精度、匹配度和外观都非常好。

液压阀优化设计

VTT Technical Research Centre of Finland Ltd公司和Nurmi Cylinders公司,开发了一种新型的液压阀块,充分利用了3D打印的特点优化了原有设计。优化后比传统的设计空间占比减少了66%,减重76%。

该阀块应用于起重机中来控制液压缸,通过液压流体在负载下移动。通常阀块的内部通道是在固体材料块中钻出孔道然后注入液体后再将这些钻孔堵上,这样在使用后期会产生泄漏的可能性,如果使用3D打印技术制造阀块的内部通道,则可以实现更好的流量设计并节省整体空间,且避免了泄漏的风险。

高压反应器减重

这是用于工程项目高压反应器,需要在压力下达到200bar的环境下进行化学反应。这些反应器是由不锈钢或镍基高温合金等材料加工而成,反应器内部是PTFE里衬。

在这个反应器中需要集成一个温度控制通道来进行反应堆内部的加热或冷却。基于这些要求SLM-solution提供了合理的解决方案,通过拓扑,优化减重大大改善了产品与温度控制之间的传热,更好地提升了工艺的热效果。虽然壁厚被大大降低,但并没有影响结构一体性,且保证了化学涂层无扩散,保证了较高的压力保持能力。此外,高压反应堆的重量也大大减少,这在实验室中对反应堆也是尤为重要的。

综上所述,SLM技术可以应用到各种领域,以优化产品设计,提升产品性能。更多有关于SLMSolution的技术详情请致电SLM Solution国内首家签约代理商——三的部落,咨询热线400-690-7753!(三的部落MR.GAO资料整理)

- 上一篇:威海市立医院自主设计成功开展

- 下一篇:金属3D打印随形水路设计应用