【干货分享】随形水路设计理念

森本一穗社長简介

• OPM Laboratory 创业代表取締役就任

• The Pennsylvania State University 研究员

• Rise Mold Laser Technology 董事長兼任

• UNISYS Corporation CAD/CAM 开発

• 美国UNISYS CAD/CAM 开发执行董事

• 日本政府経済产业大臣赏受赏

提高随形冷却水路的设计技术 - 1

森本一穗/ 株式会社OPM

1、关于随形水路技術

作为3D金屬打印技術的重要应用的「随形水路」,就如大家所聞,因为它能有效的缩短成形冷却时间,提升成形品质,所以现在被越来越多的世界先进企业推广使用。

同时我们运用科盛科技公司的Moldex3D及MoldFlow等軟體进行模流分析,通过事先对随形水路的效果进行评估设计出最优化的结果。我们相信此技术今后会得到加速推广。

然而,由于目前在随形水路的设计上由于还没有完全达到标准化,所以设计出来的随形水路实际也会出现不能完全达到设计效果的情况。今后我们的课题是整合我司目前积累的设计经验,通过大量的实例更加清晰的规范随形水路的的技术,将此技术升华为一个能够掌控的设计标准。

2、随形水路的定义及分类

随形水路的随形的定义是,在模具内与产品面进行等角、等距离的水路配置设计(如下图)。

在传统模具制作时,由于现在产品形状愈来愈复杂,CAV及CORE模腔拆分也越来越多,同时模具内部还会有大量的顶出孔,水路必须要回避这些孔位,所以理论上的等角、等距离是无法保证的。

但是通过精密金属3D打印技术,能够把传统只能拆分制作的CAV及CORE进行一体化制作,通过一体化制作保证了水路配置的空间,然后在通过打印技术在模具内部配置随形水路,使模具的热交换能力得到非常高效的提升。

随形水路的设计方法有以下两类

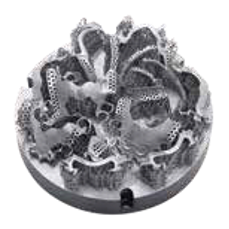

・模具内部格子状掏空,冷却媒体以乱流的方式流动(图1)

・模具内部流线型掏空,冷却媒体以一定的方式流动(图2)

这里面,格子状的乱流方式虽然看起来比较酷,但是它容易造成水路堵塞清理不便,流动中产生死水,模具内部空洞率增加而降低模具强度等不良结果,所以我们不推荐此种方式。

此次投稿我想就流线型的随形水路做一个详细介绍。

3、实际案例中随形水路的种类

如下图所示,流线型随形水路的设计方法有以下3种代表性种类。

・Z型随形水路

・螺旋型随行水路

・平行型随形水路

根据模具的产品部形状及模具的种类,我们去选择最适合的方式。

4、如何最大限度的发挥随形水路的应用效果

众所周知,随形水路设计时如果考虑的不周全将会很难收到预期的效果。

比如水路截面如果过小则会因压力损失过大而造成冷却媒体的流动效果不畅(表1参照),水路的截面必须得保证有Φ1以上才能发挥冷却效果。

另外如图3所示,如果水路截面形状或者截面面积在中途有变化也会产生压力损失,也会影响冷却效果的发挥。

这些都要在随形水路设计时加以注意。

在以后的文章中,我们还将会对随形水路设计上的注意事项进行更详细的研讨说明。我们会通过Moldex3D软体对各种不同案例进行模流解析,通过解析结果来去分析优化水路设计。■

5、水路设计的基本规则

为了发挥最大的冷却效果,所以我们必然要将随形水路设计的更靠近产品面。但是太靠近又会造成水路距产品面的肉厚太薄而发生破损及漏水。

在 OPM 公司所设计的模具随形水路中(图 1)

利用 CAE 模流分析可以解析得到以下重点 :

随形水路内部的压力评测(图 1)

模仁镶件所受的最大内部压力评测(图 2)

模具表面所受的最大应力评测(图 2)

之后根据疲劳测试的数据所进行评估,找出最适合的随形水路设计方案。并把这些评测结果以及实际数据综合起来,塑料模具的随形水路设计规则最后我们总结所推荐的参数 ( 图 3)。

6、水路设计的原理原则

( 图 4) 显示的是成形时模具内水路与塑料产品间影响的基本原理模式。水路至产品面的金属肉厚越薄,热传导率的效果就越高,然后,在同等肉厚的条件下,乱流要比层流的效率高。这是一个基本原理原则。如果设计时不遵循这个原则,就算搭载了随形水路也无法达到预期的效果。

在进行随形水路的设计时,我们需要理解射出成形中的冷却系统关系的重要公式,并且复习它,我再来详 细的说明一下。

成形品的冷却时间与

•成形品里面中最大肉厚的 2 次方、

以及流道的最大直径的 1.6 次方成比例

•溶融树脂的热扩散率成反比

冷却时间可以用以下的公式来表示,

Tc:冷却时间 α:热扩散

Thw:最大成形品肉厚 Dr:流道最大直径

当肉厚变为 2 倍时,冷却时间将会变成 4 倍。

溶融树脂的热扩散的公式为

k:热传导率P:密度 Cv:定容比热

射出成形相关的设计人员应该对上述公式是了解的。

然后,层流和乱流的雷诺数的计算公式为

P:流体密度 U :流体的平均速度

d:管道直径 ŋ:流体的黏性系数

通常来说,Re > 2300 时我们称为乱流。

(根据文献不同会有差异)

上述提到的这些基本参数

・产品厚度的把握

・模具温度及树脂温度的预测

・模具強度面的预测

・水路必要直径的预测、必要流动长度的预测

・流体的速度、流线方向

・水路内壁的粗糙度、残留应力

我们在设计随形水路时只有都考虑评测到,才是最有设计依据与效率的设计方式。

7、射出成形时冷却流程重要性的基本理念

要想设计出最好方案的随形冷却水路,设计者必须先要理解因冷却不足而造成的种种不良现象。

冷却流程不良的现象主要反映为以下3点(参见图1、图2)

・缩水

・翘曲

・冷却时间长

特别是直接影响成形品质的缩水、翘曲,它们是由于产品体积收缩不均衡的差别而造成的。

・保压力的差别

・模具温度分布=导热能力的差别

・纤维方向的差别

这些因素是需要在设计阶段考虑、预测并解决的。

另外过长的成形时间(过长的冷却时间)会直接影响产量,提高生产成本。因此模具的冷却设计是我们需要关注的重要问题。

8、随形冷却水路设计的实例展示与学习

前7章我介绍了随形冷却水路基本的设计理念,从本章开始我会给大家展示我们以往的实际案例和大家具体介绍随形冷却水路的设计方法。

这个是塑料瓶的瓶胚的案例。瓶胚的进胶口附近的冷却,用传统工艺很难达到缩短冷却时间的效果,因此我们打算通过添加随形冷却水路来加以改善。(参考图3)

为了最大限度的提升冷却效率,传统的浇口导套镶件往往采用分割成两块的方式制作,内部会镂空做出如图4-A式样的水路。

我司在进行3D打印时考虑的随形冷却水路方案为图4的B案和C案。

B案为类似传统水路方式,但是更加接近胶位部分。

C案为流线型方式,同样接近胶位部分。

那么,诸位认为B案和C案哪一种冷却效果会更好呢?原因呢?

下一章我会通过模流分析的比较结果来详细阐明它们的差异。( 立模激光科技 刘可)

- 上一篇:4WEB Medical推出

- 下一篇:3D打印是丰满还是骨感?