日均运行16小时,上汽通用玩转3D打印技术!

现如今,3D打印技术在汽车领域的应用越来越广泛,地位也是与日俱增。令人骄傲地是,Stratasys 3D打印技术在汽车领域更是大展身手,并被上汽通用有限公司 (SGM) 用于零部件打印等,一起来了解一下吧!

上汽通用有限公司 (SGM) 由上海汽车集团股份有限公司、通用汽车公司共同出资组建,成立于1997年6月12日。经过20年的发展,SGM已成为中国汽车行业的领军者之一。

市场需求与日俱增

SGM虽然久负盛名,但取得消费者的青睐却绝非易事。毕竟中国同时拥有全球最多的人口和最大的汽车市场,消费者在选择车型、 性能、马力、价格时都会货比三家。因此,研发和产品部门总是要和时间赛跑。因为原型机部门需要同时为如照明、供热通风与空气调节、引擎、内部设计等诸多部门服务,经理周扬竭尽全力也常常无法满足装配厂日益增长的需求。

3D打印技术助力SGM

光在 2017 年下半年, SGM 便完成了 14 个 TAC 项目。之所以能完成这一壮举, 是因为SGM 从 Stratasys 购买了精度可以高达 0.127 毫米 Fortus 450打印机, 将其与传统的 CNC 技术相结合。Fortus 450大大提高了生产效率、精简了操作程序、优化了模型改造。相比传统技术,FDM 使打印成本减少79%,交付时间缩短 83%,TAC 重量减轻 21%。而在降本增效的同时,FDM 还方便了操作安装,改善了人机工程。于此同时,SGM又采用了内部蜂窝结构式设计,在不失强度的前提下进一步减轻了重量。

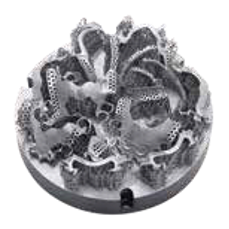

TAC 模拟块截面图

3D 打印技术在SGM的另一大应用是为汽车部件制造原型。由于样车试制的特殊性,样车零件有别于生产线零件,需要根据项目需求单独采购。某些零件由于其设计状态尚未冻结、采购成本高、等待周期长,且功能性未必高,有时仅作为外观参考或尺寸匹配之用。

FDM的快速成型3D打印技术帮助SGM解决了这一难题。它能够有效契合样车试制项目批量小、状态变化快、生产周期短等特点,不仅可以很大程度上减少零件采购成本、缩短等待周期,更能定制化生产制作工程所需零件,避免出现新老状态零件断点不一的状况。而 Stratasys的 ABS-M30材料能够有效满足样车试 制阶段内大部分内、外饰件的材料要求,诸如温度、化学品暴露、精度和机械载荷等。传统的注塑开模成本高、耗时长,而 FDM快速成型则可以轻松完成简单的模型更改及制作。FDM技术不仅可以轻而易举地加工出复杂的形面,更能够及时应对在线制造问题,使工程零件问题能够在更早的样车试制阶段得到验证,从而保障了项目的顺利启动。

更多应用

在上海金桥基地样车试制车间内,SGM不仅将FDM技术用于样车制造中实际装车零件的生产,更将FDM技术应用于工装夹具的设计和制作过程中,充分发挥了3D打印快速成型的优势。

SGM 采用 Stratasys 3D生产系统来加工制作汽车装配时所用工装,包括副车架工装、前/后盖锁工装、前/后风挡玻璃工装、前保中支架工装、大灯工装、字牌/ 标牌工装等。FDM 可精准加工复杂型面并快速成型,SGM将之与CNC加工工装结合,满足了自身对性价比、高效、准确等多方面的需求。

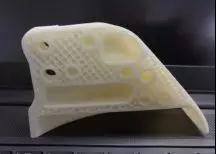

某车型内后视镜罩盖

例如,在装配车身后盖标牌时,需要使用后盖标牌工装在车身上精确定位。但由于标牌形面复杂,传统加工方式往往难以胜任,而 Stratasys的3D 打印技术可以很好地满足此要求。3D打印成型的工装不仅完美贴合标牌形面,而且重量轻巧。相较于传统加工方式,Stratasys 3D 打印技术展现出了非凡的优势。

后盖标牌工装

在2017年,每个工作日SMG的3D打印机都要运行超过 16个小时(全年打印时长高达 4280 小时),完成了超过500件原型和工装,重达101.7公斤,总共为 SGM节省了84万人民币。此外,借助3D打印技术, SGM还拓展了领域。譬如今年,SGM第一次打印了可以用来展示和直接组装的汽车配件。

未来可期

SGM计划将FDM技术运用于更广阔的空间,并在样车原型制作的各个过程( 如仪表板和方向盘)中使用。当客户对人体工学、尺寸精确度、表面光滑度、透明性、多色彩等方面有高要求时,3D打印机可以大显神威。虽然在 2017 年打印成品高达551件,SGM预计次年的打印需求还会增长 86%。在 SMG从Stratasys购买了 Fortus 450后的两年,周扬兴奋地表示:“FDM快速成型技术与样车试制相辅相成、共同发展,前景一片光明。”

(3D打印Stratasys)

- 上一篇:3D打印技术应用于关节置换术

- 下一篇:干3D打印的,都挺好(pin