应用程式及3d打印装置

应用程式及3d打印装置

PEEK作为特种塑料的代表,可以被称为目前的高压3D打印产品。其独特的性能使人们在应用行业中欢欣鼓舞。然而,它难以打印的同时也激励着科学界努力克服这些困难。本文通过具体实例说明了PEEK的应用和当前的3D打印技术。

首先,PEEK的主要应用实例。

1. PEEK进入太空

2017年,欧洲航天局(ESA)利用PEEK打印了微型卫星的主体结构,基于PEEK的卫星可以在太空中飞行。欧亚航空航天局(简称欧亚航空航天局)主要研究其强度高、稳定性好、耐高温的特点。ESA制造的卫星不需要通过电线导电,因为PEEK打印的结构具有导电功能,不需要通过电线与子系统连接。这是因为ESA中使用的PEEK掺杂了导电材料,因此具有导电性能。现在塑料可以与不同的材料混合来定制其性能。在这种情况下,“掺杂”的PEEK电线可以用作特殊应用中的标准材料。

此外,基于良好的机械性能和阻燃性的偷看,也被用来制造空中客车a350-900门的支撑、发动机整流罩、飞机内部部件等部件,整体成本和重量都低于铝合金计划。

2。植入PEEK

在医疗器械领域,越来越多的脊柱外科、创伤和骨科医疗产品制造商转向PEEK。今天,已有200多万种产品被植入人体。PEEK从许多医疗原材料中脱颖而出,与其自身的特点有着千丝万缕的联系。具有优良的生物相容性、弹性模量、力学性能和钛。钴铬合金和其他典型的医用种植材料有更多的优势。通过三维打印,可以根据应用需求调整力学性能(如韧性和模量),快速制造出高性能的PEEK零件,成本低,精度高,形状控制好。

2017年4月,胸壁肿瘤患者成功完成了3D打印的PEEK肋骨植入手术,这是世界上第一个。在此之前,胸骨置换主要由钛合金制成,弹性模量和屈曲强度与实际胸肋非常不同。难以形成合理的梯度强度,并且由此产生的应力传导很容易受到特殊外力的破坏。正常器官。 PEEK材料的较低弹性模量可防止应力屏蔽效应并保持外周骨的强度。同时,其良好的生物相容性和耐腐蚀性是其医疗材料的基础。

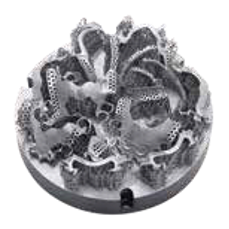

此外,PEEK还用于生产椎间融合器、股骨干假体、颅颌面、牙科等医疗产品。例如,2018年5月,Creatbot F430打印的Peek颅颌面种植体成功帮助患者,这是Peek颅颌面种植体的第一例。

3、跑在路上偷看

轻量化汽车的实现无非是从结构、技术、材料三个方面。在材料应用方面,碳纤维、聚醚醚酮等一系列新材料在工程塑料领域的应用已成为汽车轻量化的发展趋势之一。目前,宝马、奥迪等高端汽车制造商已经开始颠覆传统的思维观念,采用性能优异的复合材料和精湛的技术进行新车型的开发和设计。

2。PEEK耐磨齿轮和工业零件

作为一种先进的工程塑料,PEEK已被用于生产重要部件,如轴承,活塞和阀门。与金属相比,PEEK 3D打印汽车零件可减轻70%的重量,节省1-2%的燃料,并将磨损率降低25-75%。该部件不依赖润滑油,噪音低。此外,PEEK的熔点为343°C,温度为260°C,适用于汽车,其他车辆动力系统和电机操作环境。

三、总结

基于塑料的3D打印由于其耐热性和强度而无法与金属竞争。PEEK的出现使特种塑料和复合材料在许多领域与金属材料竞争,聚合物材料比某些金属具有更好的强度重量比。3D打印功能部件的制造应面向更大的容量、更轻的重量和更高的性能。

- 上一篇:关于设计3d模型的四种常见误

- 下一篇:行业喜讯!上交所已经受理金属