【干货】:PEEK vs PEKK

主笔:秦风

在上次的文章中,我们提到Arkema公司将PEKK的产能翻倍的事情,有些小伙伴对PEKK这个材料不太了解,他们有问到:PEEK已经很好了,在我国的加入下PEEK的产能也过剩了,Arkema加大PEKK的生产所为何事?

小伙伴理解的都是对的。PEEK与PEKK是一家人,叫聚芳醚酮。

聚芳醚酮(英文名称polyetherketoneketone)是一类亚苯基环通过氧桥(醚键)和羰基(酮)连接而成的一类结晶型聚合物。按分子链中醚键、酮基与苯环连接次序和比例的不同,可形成许多不同的聚合物。主要有聚醚醚酮(PEEK)、聚醚酮(PEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)和聚醚酮醚酮酮(PEKEKK)等品种。

聚芳醚酮分子结构中含有刚性的苯环,因此具有优良的高温性能、力学性能、电绝缘性、耐辐射和耐化学品性等特点。聚芳醚酮分子结构中的醚键又使其具有柔性,因此可以用热塑性工程塑料的加工方法进行成型加工。聚芳醚酮系列品种中,分子链中的醚键与酮基的比例(E/K)越低,其熔点和玻璃化温度就越高。

聚芳醚酮的研究开发始于20世纪60年代。1962年美国Du pont公司和1964年英国ICI公司分别报道了在Friedel-Crafts催化剂存在下,通过亲电取代可以合成聚芳醚酮。后来,陆续有人对这一技术进行研究和作出重大贡献。1979年,英国ICI制得了高分子量的PEK,奠定了合成聚芳醚酮的基础。

聚芳醚酮家族

聚芳醚酮各品种间的区别是化学组成、醚酮的顺序和比例。由于醚对酮单元的数量比例影响其Tg和Tm,因此各种PAEK的特性不同,高酮含量品种Tg和Tm均高。

1聚醚醚酮PEEK

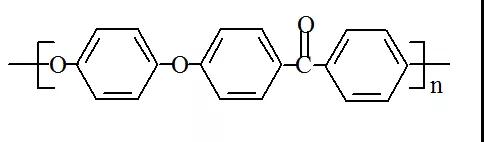

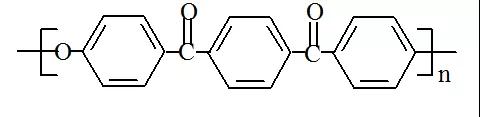

聚醚醚酮(英文名称polyetheretherketone,缩写为PEEK)是第一个工业生产的品种,结构式如下:

PEEK化学名称为聚(氧-1,4-亚苯氧基-1,4-亚苯羰基-1,4-亚苯基),英文名称为poly(oxy-1,4-phenyleneoxy-1,4-phenylenecarbonyl-1,4-phenylene),CAS号为31694-16-3。

一种综合性能优良的特种工程塑料。其耐热性、耐水性、耐溶剂性、电绝缘性优异;疲劳强度高;耐放射性是所有塑料中最好的;氧指数较高,燃烧时产生的烟少且无毒。

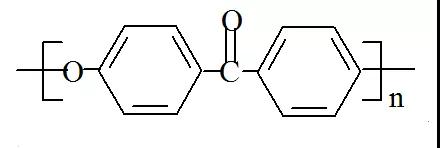

2聚醚酮PEK

聚醚酮(英文名称polyetherketone,缩写为PEK)。结构式如下:

PEK化学名称为聚(氧-1,4-亚苯羰基-1,4-亚苯基),英文名称poly(oxy-1,4-phenylenecarbonyl-1,4-phenylene),CAS号273870-27-4。

PEK由于其分子结构中的醚键和酮基的比例低于PEEK,因而其熔点和玻璃化温度均高于PEEK ,耐热性优于PEEK,连续使用温度为250℃。

3聚醚酮酮PEKK

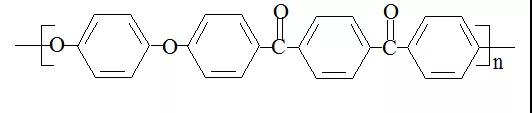

聚醚酮酮英文名称为polyetherketoneketone,缩写为PEKK。结构式如下:

PEKK化学名称为聚(氧-1,4-亚苯羰基-1,4-亚苯羰基-1,4-亚苯基),英文名称poly(oxy-1,4-phenylenecarbonyl-1,4-phenylenecarbonyl-1,4-phenylene),CAS号为74970-25-5.

PEKK的性能依所用单体酰氯的不同而有所差异。以对苯二甲酰氯为原料合成的PEKK在聚芳醚酮主要品种中具有最高玻璃化温度和熔点。以间苯二甲酰氯为原料合成的PEKK熔点和玻璃化温度有所降低。在实际生产中大多以对苯二甲酰氯和间苯二甲酰氯的混合物为原料生产PEKK。

4聚醚醚酮酮PEEKK

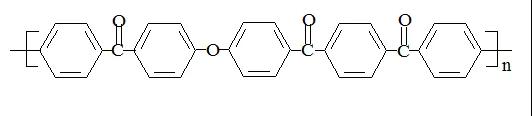

聚醚醚酮酮英文名称为polyetheretherketoneketone,缩写为PEEKK。结构式如下:

PEEKK化学名称为聚(氧-1,4-亚苯氧基-1,4-亚苯羰基-1,4-亚苯羰基-1,4-亚苯基),英文名称poly(oxy-1,4-phenyleneoxy-1,4-phenylenecarbonyl-1,4-phenylenecarbonyl),CAS 号为60015-03-4。

PEEKK分子结构中的酮基和醚键的比例与PEK相同,其熔点和玻璃化温度与PEK相近,同样具有优异的耐热性、机械强度和刚性。

5聚醚酮醚酮酮PEKEKK

聚醚酮醚酮酮的英文名称为polyetherketoneetherketoneketone,缩写为PEKEKK。结构式如下:

PEKEKK的化学名称为聚(氧-1,4-亚苯羰基-1,4-亚苯氧基-1,4-亚苯羰基-1,4-亚苯羰基-亚苯基),英文名称poly(oxy-1,4-phenylcarbonyl-1,4-phenyleneoxy-1,4-phenylenecarbonyl-1,4-phenylenecarbonyl-1,4-phenylene).CAS号为60015-05-6.

PEKEKK是仅次于PEEK的一个重要品种。PEKEKK机械性能优异,强度高、刚性大;具有可靠的耐疲劳性;长期连续使用温度为250-260℃;未增强品级的极限氧指数仅36%,即使不添加任何阻燃剂也能达到UL94 V-0级;具有良好的电绝缘性能;耐磨性好,对几乎所有的化学药品均是稳定的;耐水性、耐热水性、耐蒸汽性好;耐辐射性能非常好。

应用领域由于聚芳醚酮优越的各种性能及易加工性能,几乎可用于每一个工业领域。

(1)航空航天领域:用碳纤维、玻璃纤维增强的聚芳醚酮可用于飞机和飞船的机舱、门把手、操纵杆、发动机零件、直升机旋翼等;

(2)电子工业:电线电缆包覆、高温接线柱、电机绝缘材料等;

(3)汽车工业:汽车齿轮密封片、吃路边你支撑座、轴承粉末涂料、轮胎内压传感器壳等;

(4)机械设备:轴承座、超离心机、复印机上分离爪、化工用滤材、叶轮等

PEKK技术美国牛津高性能材料公司(Oxford Performance Materials,OPM)从2000年开始研究PEKK,已经开发出相关的材料和应用技术。目前市面上所有的PEKK产品都是采用杜邦(DuPont)法生产的。” CEO Scott DeFelice说,在上世纪90年代,为了满足美国联邦航空管理局(FAA)航空内饰材料新规对防火、无烟、无毒性能要求的提高,基本上所有的聚酮类产品在同一时期被开发出来。然而,这一新规尚未实施,PEEK和PEKK的市场雏形就消失了。因此,ICI将PEEK纺丝后卖给Victrex公司,DuPont将其PEKK业务卖给了Fiberite公司,后被氰特(Cytec)和索尔维(Solvay)相继收购。DeFelice说,Arkema与OPM合作获得了PEKK的生产经验,并最终开发出了DuPont法。合作的成果使得Arkema成为了复合材料工业第二大PEKK生产商。

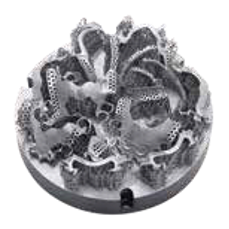

DeFelice介绍说,赫氏(Hexcel)也同样对OPM进行了投资。OPM公司开发了激光选区熔化法(SLM)制备碳纤维增强PEKK的增材制造技术,并获得了波音、诺斯洛普·格鲁门公司(Northrop Grumman)和其他航空航天企业的生产许可。这对已经成为OPM大股东的Hexcel公司极具吸引力。于是,2017年12月,Hexcel收购了OPM位于美国南温莎的空天防务业务。但OPM在此业务之外保留了3D打印PEKK技术,并作为其核心材料技术继续开发。

DeFelice断言:“所有PEKK都是不同的。Solvay和Arkema采用的是DuPont技术,属于高温合成,反应速度快,成本相对较低。但该方法也存在相当大的问题。”最初,熔化过程的稳定性和PEKK聚合物的纯度问题比较严重,一度曾对DuPont零部件的生产造成了困扰。随着时间的推移,DuPont法不断改进, 聚合物也有少许优化,零部件生产的一致性更好。例如,除了之前提到的增材制造技术,OPM还开发了PEKK的注射成型和膜应用技术。“但我们一直都能看到PEKK各种生产工艺的改进。现在回头看最早的几家开发企业,还有第三家,也就是后来被BASF收购并轻易放弃了PAEK的Raychem公司。Raychem的技术属于低温合成(LTS),其与高温合成HTS截然不同。”他还注意到,不同于生产片状聚合物需要进行研磨才能与溶剂混合,制备预浸料和3D打印材料,这种低温合成(LTS)技术能够生产具有可控外形的球形粉末。由于低温合成(LTS)技术是一种“冷”加工过程,这使得最终聚合物的分子重量和分子结构也更加可控。但是,该工艺过程速度较慢,生产成本相对略高。由于能够直接制备球形粉末,无需研磨,因此可以抵消较低的生产效率。

OPM公司采用低温合成技术开发的PEKK产品OXPEKK-LTS具有两大优点:过程可控和直接产出球形粉末。因为,再研磨过程中会碰到锯齿状聚合物,在后续的涂覆和预浸带制备过程中很难实现均匀的堆叠。而球形的OXPEKK-LTS可以使预浸带的制备精度更高。现在我们能够提高预浸带的性能,同时通过原位聚合(ISC)实现真正的非热压罐(OOA)制造,这在原来的带材尺寸精度下是不可能实现的。

PEEK vs PEKK1航空航天 我们知道,在航空航天及其高性能应用方面,允许热塑性复合材料作为结构材料。聚苯硫醚 (PPS)和聚 醚 醚 酮(PEEK)证实它们的性能与成本不同.PPS的优点是成本低,但其玻璃 态转化温度为90℃,韧性低。PEEK的玻璃态转化温度为143℃,且有优异的外观性能,然而成本过高,应用范围受到限制,为进一步应用带来困难。聚醚酮酮PEKK,其玻璃态转化温度为156℃,是一种半结晶聚合物。它可以用碳纤维和玻璃纤维单向带和织物做为增强材料,加工制造连续增强复合材料。PEKK复合材料性能优于PPS复合材料,吸湿性低,在湿热条件下,Tg降低很小,而且的典型的太空环境下,性能受影响最小。

业界曾有个争论:聚醚醚酮(PEEK)和聚醚酮酮(PEKK)究竟哪一个更适合以热塑性带材形式经原位固化批量化生产航空结构件?A320 neo单通道客机所采用的非热压罐(OOA)一步原位固化法能否满足未来航空部件生产成本和生产效率需求?

荷兰航空航天中心(NLR)结构技术部高级复合材料科学家Henri de Vries介绍:“PEKK与PEEK外观很相似,结晶行为也类似,但二者的工艺温度不同,PEKK为375°C,而PEEK为385°C。”NLR与GKN航空公司旗下Fokker技术公司在“热塑性塑料经济可承受飞机主承力结构(TAPAS)”项目的第一和第二阶段所开发的热塑性复合材料(TPC)技术开发方面颇有建树,成功研制出了跨度12m的抗扭箱,并于近期采用自动纤维铺放技术(AFP)和热压罐固化技术制成了6m长、28mm厚的碳纤维增强PEEK发动机挂架上梁。

De Vries发现由于PEKK的工艺窗口更宽,因此更适合AFP工艺。与之相比,PEEK的工艺窗口在385-390°C范围内,工艺要求相对苛刻,360°C的工艺条件显然是不够理想的。而对PEKK来讲,355°C也是不错的加工温度。因此,不仅仅是工艺窗口的温度下限更低,其处于液态的时间也会略长,固化效果也更好。

De Vries补充说,与真空袋热压罐成型工艺相比,压力成型是一种更快的两步法固化工艺。而对于压力成型来说,PEKK是一种有趣的材料。PEKK旧的规格体系对压力成型来讲工作节拍太慢,而新规格的PEKK比PEEK性能更好、也更便宜。

瑞典Automated Dynamics公司总裁Robert Langone则表示:“我们对包括聚乙烯(PE)、聚丙烯(PP)、聚酰胺(PA)、聚苯硫醚(PPS)、PEEK和PEKK在内的几乎所有热塑性树脂都进行了研究,某种程度上讲,PEKK的晶化速度比PEEK更慢,因此可加工性更强。”那是不是说晶化速度更慢会使过程更可控、工艺窗口更宽松呢?Langone补充道:“我认为其较低的熔体粘度是加工性更强的原因。但即使是具有快速晶化能力的最新一代PEKK,与PEEK相比,晶化也不那么容易。”

GKN航空公司旗下Fokker技术公司航空结构研发部主任Arnt Offringa也表示:“对于压力成型来讲,PEEK和PEKK都相当出色。而对于热压罐工艺,PEKK由于具有更低的熔点,使工艺过程更加稳定。”

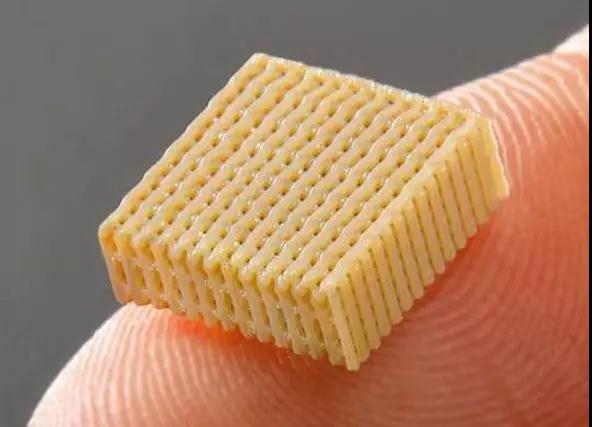

23D打印 SmarTech在2017年出版的一份《聚合物及塑料3D打印》十年预测报告中称:PEEK/PEKK成最赚钱3D打印材料。

SmarTech这份关于聚合物的报告还详细分析了PEEK和PEKK将逐渐和部分替代ULTEM材料的趋势:目前,ULTEM材料占据了3D打印先进热塑性材料的大部分市场份额,但是本身价格相对较高;而另一方面,Stratasys等一些厂商材料挤出设备的成熟和商业化,有利于增加PEEK/PEKK材料的使用,扩大这些材料的应用范围。

牛津高性能材料公司(OPM)于2013年首次将其专有的OsteoFab工艺商业化。两年后,该公司通过OsteoFab平台开发的3D打印SpineFab VBR系统植入物获得FDA(美国食品和药物管理局)的510(k)许可。该技术采用OPM独有的OXPEKK材料-高性能PEKK(聚醚酮酮)聚合物配方,可满足欧盟和美国FDA长期植入式医疗器械应用的要求。

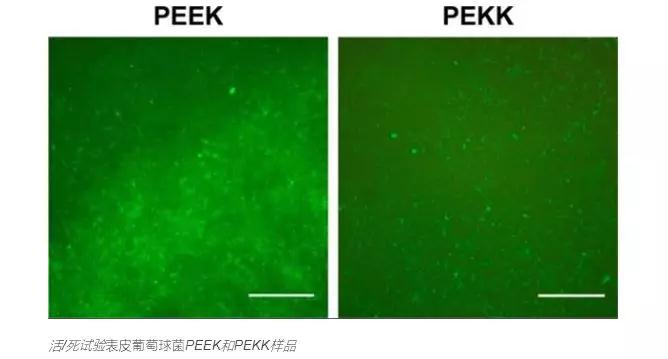

该公司宣布,在矫形应用方面,使用其PEKK材料制成的3D打印结构比用传统的PEEK(聚醚醚酮)打印的结构具有更好的抗菌性能。“在这项研究中,在聚醚酮酮(PEKK)上制造纳米结构表面,这是一种新的骨科植入物化学,由具有随机间距的纳米柱组成。具体而言,5天后,与骨科行业标准聚醚醚酮(PEEK)相比,在PEKK表面上发现少于37%的表皮葡萄球菌(Staphylococcus epidermidis)。与PEEK相比,培养一天后,铜绿假单胞菌附着和生长也降低了28%,培养5天后降低了约50%。这种细菌功能的下降是在不使用抗生素的情况下实现的。”

2019年3月15日,总部位于英国的Victrex宣布对Bond高性能3D技术进行数百万欧元的投资。这项技术是由荷兰公司开发了一种差异化的3D打印机械和软件组合,据报道可以用现有等级的高性能热塑性塑料生产高强度零件。该合作旨在为客户提供3D打印聚芳醚酮零件。

“我们发现市场需要由高性能聚合物制成的强大功能部件,不仅可用于原型设计,还可用于生产,”Bond高性能3D技术首席执行官GeraldHoltvlüwer说。(来源:塑库网)

- 上一篇:德国REPRAP推出液体硅胶

- 下一篇:颅骨缺损,用钛网修补还是用P