案例 | SLM金属3D打印技术为自行车赛带来革命性创新

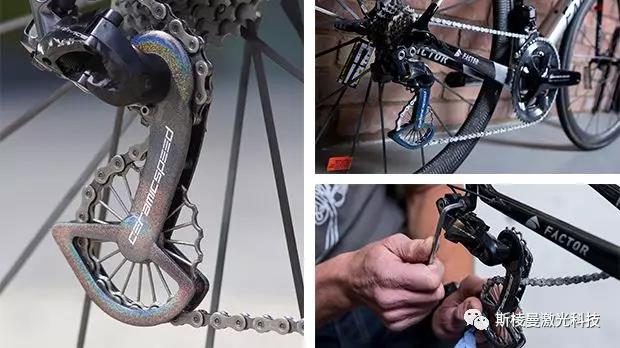

增材制造为自行车赛带来革命性的创新,由于赛道的多样性及自行车赛较长的赛程,比赛使用的自行车在轻量化上有一定的需求,3D打印的后拨链器导轮提升了自行车的整体性能。如著名的环法自行车赛,总赛程长达3,460公里,不仅要实现最大程度的减重,同时还需要保证零部件具备足以完成整个赛程的耐久性,这对工程优化设计带来了极大的挑战。通过与丹麦技术研究所的激光选区熔化专家合作,创新型自行车公司CeramicSpeed开发了一种为专业车手设计的后拨链器导轮,除了更加轻便耐用,该导轮也提高了自行车的性能。

全球自行车市场是由创新能力驱动的,CeramicSpeed不断创新,并一直处于行业前沿。该公司推出的陶瓷轴承曾为职业自行车比赛带来了革命性变革,而后来他们又与丹麦技术研究所(DTI)建立了合作伙伴关系,以寻求更大的突破。丹麦技术研究所对激光选区熔化技术有着多年的使用经验,而四激光SLM®500和双激光SLM®280系统,是他们实现优化开发和不断创新的最佳选择。CeramicSpeed与丹麦技术研究所的合作成功推出了世界上最轻的钛合金后拨链器导轮,该导轮根据今年环法自行车赛上收集的专业车手竞速数据,在原版设计上进行了进一步的优化和改良,最终通过SLM®设备进行打印成型。

CeramicSpeed公司的研发经理Carsten Ebbesen说:“3D打印技术给了我们很大的空间来进行创造性的设计实验,同时还能够优化产品的性能。与DTI的合作让我们意识到在开发和生产齿轮方面的一种颠覆性设计形式,而这是只有3D打印才能做到的。”

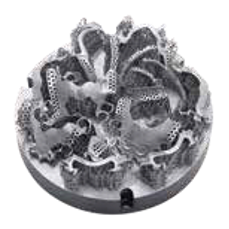

导轮使用SLM®500金属增材制造设备进行生产,材料为钛合金,导轮内设了17根直径为2毫米、壁厚仅0.4毫米的辐条。由于采用空心设计,使得整个扣链齿轮的总重量降低至8.4克。丹麦技术研究所的工业化经理Thor Bramsen对SLM®技术的可能性饱含热情:“空心几何形状的物体无法使用传统方法进行生产,而3D打印结合后续的专业工艺则可以生产出各种独特的创新型产品。”尽管几何形状较为复杂,丹麦技术研究所仍然能够可靠的进行批量化生产,并且能保证高度统一的零部件质量和物理性能。

采用激光选区熔化技术所批量化生产的导轮同样通过了严格的质量检测。由于导轮均安装在变速器的外齿轮上,因此很容易磨损。CeramicSpeed的研发部门对钛合金打印件进行了磨损测试,其结果表明,与传统的铝合金部件相比,CeramicSpeed的3D打印钛合金部件更为耐用,在实现轻量化的同时也兼顾更出色的耐腐蚀性和力学性能。

为了提供高质量、高附加值的产品,就必须调整整个工序链。其中不仅需要SLM Solutions性能优异且稳定可靠的增材制造设备,整个过程也需要从重新设计适合增材制造生产的组件而开始。丹麦技术研究所对CeramicSpeed的产品设计进行了优化,使之更符合采用增材制造技术进行批量化生产的要求。这是一个微妙的转换过程,既不改变客户的设计和理念,又需要为数控加工的表面增添余量,优化支撑结构,尽可能缩减壁厚和重量。在顺利完成生产之后,后处理的工艺也是同样重要且富有挑战的,丹麦技术研究所利用其全部的制造知识,确保所交付的成品可以直接进行现场装配。

自CeramicSpeed推出的第一个陶瓷轴承以来,陶瓷轴承已成为环法自行车赛上的常客并延用了近20年。SLM技术带来的设计创新融入到了CeramicSpeed与丹麦技术研究所的合作当中,这样的设计创新不仅帮助CeramicSpeed继续推进自行车技术的发展,同时也成为了环法自行车赛制定赛程新标准的重要参考。通过车手们训练或比赛时的数据与反馈,促进未来的环法自行车赛实现进一步的革新与完善。

关于SLM Solutions

SLM Solutions是一家集成解决方案提供商和金属增材制造合作伙伴。SLM Solutions的金属增材制造系统能够实现快速、可靠且成本最优的零部件生产。其所拥有的多激光、双向铺粉和闭环粉末处理技术使其激光选区熔化系统在保证一流的安全性的同时进一步提高了形状复杂且完全致密的金属零部件的生产效率。SLM Solutions致力于在工序链的每个阶段与客户通力合作,持续不断地提供技术支持和服务,提高SLM®技术的普及和应用,并最大化客户的投资回报。SLM Solutions Group AG是一家上市公司,总部位于德国,在中国、法国、意大利、美国、新加坡、俄罗斯和印度设有分支机构。(来源:斯棱曼激光科技)

3dpro X3高精度3D打印机

- 上一篇:【干货】盘点你可能不知道的碳

- 下一篇:科技改变人生 澳先天残疾女孩