3D打印聚氨酯鞋面,距离量产更近一步

许多大公司,包括耐克(Nike)、阿迪达斯(Adidas)、锐步(Reebok)、Carbon等公司,都认为鞋类制造业可能是首个大规模采用3D打印技术生产消费品的行业。就大规模定制应用来说,情况确实如此。到目前为止,所有这些公司都主要专注于外底和中底的3D打印。据南极熊了解,Voxel8是一家源自哈佛大学、具有迷人历史的创业公司,通过推出其独特的ActiveMix®工艺,将注意力放在鞋子的其他部分,即“鞋面”或鞋子上部,该技术用于高级聚氨酯材料的挤压和着色。

在最近的波士顿之旅中,我们有幸见到了全球挤出3D打印和生物打印行业最重要的研究人员之一:来自哈佛大学Wyss研究所Lewis实验室的Jennifer Lewis教授。Lewis教授不仅仅是3D打印生物油墨方面的专家,二十多年来,她一直致力于材料挤压方面的研究工作。她的一些研究成果是Voxel8新技术的核心。我们在哈佛大学进行了愉快的谈话。Lewis教授在为我们讲解了近年来3D打印和生物打印演变的许多方面,还就她即将开始的生物打印心脏和肾脏组织的突破性研究工作提出了一些见解。

谈到这项技术,Lewis教授还建议我们与Voxel8的联合创始人Travis Busbee和Jack Minardi联系,以了解他们的技术应用及其在不远的将来的潜在影响。即使时间很紧,Jack还是与我们见面,并带我们参观了设施。这是一次非常棒的体验,虽然我们看到的技术主要集中在原型设计和小批量生产的应用,但Voxel8的目标非常明确,在不远的将来能够真正对大批量的鞋类生产产生影响。

充分的准备

Voxel8为其领先的电子3D打印系统积累了较多的材料挤压经验,现在专注于工程级聚氨酯。这些粘性材料有时被认为是3D打印的“黄金材料”之一,因为有打印这些材料具有挑战和潜在的回报,能够使用公司现有的的ActiveMix®系统进行打印,该机器被公司称为ActiveLab®。

在这种方法中,挤压头使用一个复杂的泵系统,来实现在鞋面(和其他纺织品)上可编程控制的成分,几何,机械性能的印刷特征,以及其他如中底和外底等3D形状。

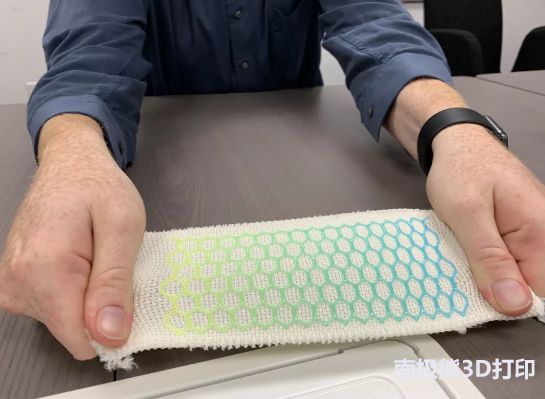

其成果是Voxel8能够在任何表面上3D打印聚氨酯图案。通过集成喷墨技术,公司还可以在聚氨酯层之间添加独特的全彩图像和图案,从而加入定制内容。

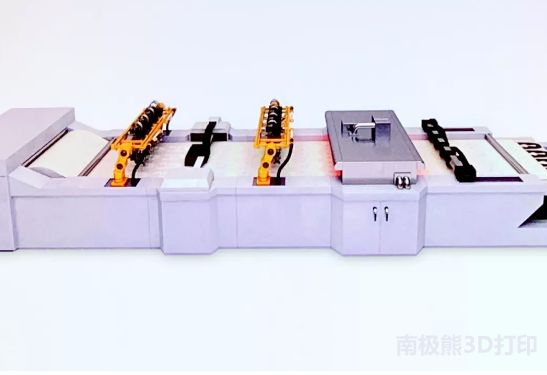

ActiveLab®系统现已上市,该系统专为原型设计和小批量生产而设计,且在单独的机器上进行着色。即便如此,该流程还是为其他高度劳动密集型的传统方法提供了不同程度的自动化。此外,即将推出的ActivePro®生产系统将能够实现集成并进一步实现两个流程的自动化。

Minardi 解释道:“我们的目标是解决鞋类生产中最耗费劳动力领域之一的生产,即鞋面部分的生产。一些公司一直专注于中底和外底,运用传统的注塑成型。鞋面部分在传统上由多种材料制成,包括不同类型的纺织品和性能各异的塑料。 我们的技术可以通过高度自动化的流程,实现鞋面的大规模定制,从而使数字化设计和制造更贴近客户需求。”

弥补传统制造的不足

世界上有两家公司能够将电子3D打印机推向市场。 一个是Nano Dimension,另一个就是Voxel8。两家公司都放弃了刚开始有点“以消费者为导向”的设计,去创造一个更加工业化的系统,且该系统具备更加实用的短期应用程序。 Nano Dimension的Pro系统仍然专注于电子产品,而Voxel8则开始涉足数字化鞋类制造系统的新领域。

对于这两家公司来说,目前可用的系统都是朝着大规模生产设备迈出的中间步骤。Voxel8的数字化制造系统,旨在大大缩短定制产品及未来大规模生产运行的设计和生产周期。

凭借Braemar Energy Ventures和ARCH Venture Partners数百万美元的投资,Voxel8目前拥有15名工程师和39项专利。Minardi说:“我们正在进行原型设计和创意层面的鞋类制造。目前,设计师需要12到18个月的时间才能使一种新产品的第一款上市。其中一个原因是,对大多数公司来说,设计阶段在美国进行,而制造阶段在亚洲进行。传统的制造工艺需要昂贵的工具和模具切割过程。这是非常劳动密集型的生产过程,每双鞋的制作需经手100个人。我们所做的就是从鞋面开始,实现尽可能的自动化。 这使我们能够将时间要求从12-18个月缩短到2-4周,从而实现从设计到最终产品的全过程。“

完全数字化的Voxel8鞋类制造系统

Voxel8的数字化制造系统不需要任何工具,这就降低了成本,大大加快了产品上市时间。Minardi说:“我们可以不使用任何工具,实现标识、文字和其他美学特征,以及一些功能性特征,比如加固及后跟定型。除了以更低的成本复制传统制造工艺外,我们还可以生产目前无法生产的鞋面。”

例如,我们可以在沉积材料时,可以局部地改变硬度和粘度。通过数字化调节聚氨酯材料的组成和机械性能,能够在需要的地方提供精准的支撑。除此之外,我们还使用喷墨头,实现透明聚氨酯层之间的全部色彩。这使我们能够利用工业级聚氨酯弹性体的强度、耐磨性和耐久性,以及具有高分辨率的全彩色喷墨技术。“

在第一阶段,Voxel8推出ActiveLab®系统,该系统集成了打印头、软件和专有材料配方。目前的系统在每天生产30到50双定制鞋的情况下具有成本效益,而这正是制类鞋商开始提供的服务。另一方面,ActivePro®系统每年可生产多达500,000双鞋,其成本与传统的亚洲制造工艺相比更加具有竞争力。

纺织材料有多种形式,包括卷筒成匹,平针织物和网格纺织。该生产系统将采用模块化设计,能够适应所有这些材料形式。它将具备一整套打印头,先使第一聚氨酯层沉积具有纬向调整的材料特性,然后在另一个挤压头打印第二层之前,喷墨头将进行着色。下一步是使用集成的固化炉,它将在几分钟内固化材料,然后进入最后阶段,使用激光切割机,以切割鞋面的形状。操作者需要做的就是加入纺织材料卷和聚氨酯部件。在几分钟内,完成一个完整的、定制的鞋面。 除了在大批量生产中保持成本竞争力之外,ActivePro®系统还可实现大规模的定制生产。

Minardi 说道:“最棒的是你看不出来它是3D打印的。” 事实上,聚氨酯是非常光滑的,没有层线。他继续说道:“我们几乎可以使用任何面料。当今的针织鞋面非常受欢迎,但我们的系统使我们能够将聚氨酯应用于任何类型的面料和服装。”

至少有一家主要的鞋类品牌已经订购了ActiveLab®系统机器,因此进展正在进行。大尺寸的ActivePro®系统机器,在外观上更像大尺寸的数字2D打印机,而不是3D打印机。这种方法实现了材料挤压技术,同时专注于最终产品,而不是过程本身,这可能是Voxel8最终成功缩小3D打印与终端用户之间差距的关键。(南极熊)

- 上一篇:国家重点研发计划“增材制造与

- 下一篇:福特三款3D打印工装获奖 实