3D 打印优化捷安特的自行车设计

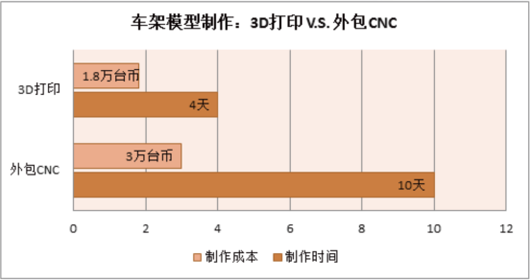

有了 3D 打印,我们的车架设计创意能随时‘跃然手中’,让我们真实、快速地检查其外观、大小以及其他部分的衔接程度。通过使用 Stratasys 的 3D 打印机,设计团队仅需3-4 天能完成模型制作,与外包 CNC 制作模型相比,时间最多缩短 60%,而包括材料、人工、物流等在内的成本也节省了 40%。

Fortus 360mc 3D 打印机和 ABS-M30 材料为 GIANT 带来了绝佳的解决方案

骑行的快感

2015 环澳、环迪拜、环兰卡威、环泰国、春季古典赛米兰-圣雷莫……在这些被世界车友膜拜的赛事中,捷安特的车队所向披靡,屡获佳绩。运动员伟大的胜利背后也是一次科技的颠覆。捷安特的王牌设计团队,将 3D打印、空气动力学等优势运用到自行车的设计中,不断推出被专业杂志推荐的“巅峰之作”,为专业骑士和运动、 休闲的都市达人在骑行的世界中,创造激情。

巨大机械工业股份有限公司以生产捷安特自行车闻名全球。杨朝顺是巨大机械工业股份有限公司研发创新中心工业设计师。对于他,车架就是整个自行车的设计灵魂,凝聚了设计师理念的精华。无论是前三角、后叉片还是后三角,车架中每一个部分、每一分尺度都决定着自行车的美感、重量、速度、耐性。

为使产品更快、更好地迭代,杨先生的团队一直在寻求一种新的技术,应对外包 CNC 加工过程带来的时间与成本的压力。Stratasys 的 Fortus 360mc 3D 打印机和 ABS-M30 材料为他们带来了绝佳的解决方案。除了能将二维的几何架构快速制作成精准的实体三维模型,在进行后期喷漆等工序时,Stratasys 材料的优秀耐热性能让打印出的车架模型在 60-80 摄氏度的环境中经受累积长达 80 分钟的高温考验。

不用凭空想象,产品验证如拼积木一样爽快

捷安特在 2015 年推出的 ANYROAD COMAX 碳纤自行车是杨朝顺先生引以自豪的作品之一。其流畅的线条、时尚的外观和舒适的体验受到运动健身一族的热捧。这一商业成功就是得益于 Stratasys 3D 打印的价值。

按照 CAD 文件,Giant 利用Fortus 360mc 打印出零部件以及最终产品。

“有了 3D 打印,我们能把设计的想法随时变成一个个和实际尺寸一样的模块,像拼积木一样,真实、快速地检验车架中每一个部分的外观、大小以及与其他部分的衔接程度,”先生表示:“在 ANYROAD COMAX 的设计中,我们就用了 Fortus 360mc 3D 打印机,设计图纸真的可以随时‘跃然手中’,这些精准的 3D 模型按照成品实际尺寸 1:1 还原,可以让设计师们立刻看到车架的造型、整体线条和管件的长短、粗细、弧度与弯着度,并将其与车轮、把手、车座等快速速简易装配。这不但让我们以最快的速度优化方案,还便于我们拿着‘实物’与各个部门沟通,集群体之智慧,推出最佳设计。”

6 天、1.2 万,胜败定于一瞬间

* 1 新台币约等于 0.2 元人民币(参照 2015 年 4 月 29 日汇率)。

在讲到 3D 打印为团队带来的经济效益时,杨先生表示,“用传统的 CNC 外包也能造出车架模型,但因为制作和时间成本都过高,我们只能进行 1-2 次的修改。”对此,杨先生算了一笔“账”:

CNC 外包时代:从文档传输到拿到模型实物要 7-10 天,花费 3 万新台币(约 6100 元人民币)。在这样时间和成本的限制下,设计团队只能进行 1 到 2次的设计修改,最终模型很可能无法达到完美效果。

3D 打印时代:通过使用 Fortus 360mc 3D 打印机,设计团队仅需 3-4 天就能完成模型制作,时间最多缩短 60%;而包括材料、人工、物流等在内的成本仅需 1.8 万新台币(约 3659 元人民币),比外包 CNC 制作节省了 40%。这就是说,同样的成本,设计师们可以进行 4 次左右的修改;如果是同样的修改次数,那么时间就会比原来减少半个月。时间和成本上的优势,不仅在打印整体车架上表现突出,也同样能根据内部需求打印部分车架模型,如前车架的前三角模型,大大体现了 3D 打印在设计上的灵活性。

“不要说半个月,对于需要快速推新的消费品行业,瞬间就可能决定胜与败,快速抢占市场先机是我们成功的根本。”杨先生对此深有感慨。

3D 打印成为设计的好帮手

杨先生表示,“对于我和我的同事们,最让我们兴奋的是 3D 打印可以帮助我们实现创意,并进一步刺激我们的想法。因为随时可以将阶段性的创意打印出来,我们能快速、真实地看到智慧在实物上的诠释,3D 打印成为了我们设计上的好帮手,并赋予了我们新的思路,这种感觉妙不可言。”

- 上一篇:通过3D打印促进设计验证的步

- 下一篇:3D 打印让化妆品包装为美的