通过3D打印促进设计验证的步骤

“由于我们8小时的打印时间,我们已经看到项目延迟的数量急剧减少。 即使重新设计,我们也可以在10小时内获取文件,原型并进行全面检查。 使用我们的3D打印机,设计验证只需要一半的时间。“

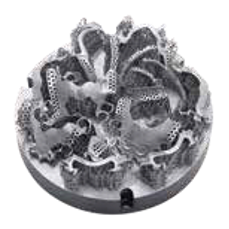

Brooks的3D打印中底和外底模型

跑得快乐

通过3D打印促进设计验证的步骤

原型瓶颈

“Run Happy”不仅仅是Brooks Running的口号; 这是一种心态。 总部位于华盛顿州西雅图的该公司的鞋类开发商Kenny Krotzer表示,“这里的每个人都会参与其中。” 他在加入公司之前并不是一名跑步者,现在他是一个顽固的人。“但是,在鞋子设计和技术方面保持领先地位需要花哨的步法。 “我们正在制作两到三季的鞋子设计。 我们将在两天的时间内获得所有五种秋季鞋子设计的文件,然后有两天的时间来打印和确认。“布鲁克斯的整个过程”有点像噩梦,“Krotzer说。 “很多等待,错过最后期限,堆积的东西。”

Krotzer表示,设计验证是业务的重要组成部分。 产品的适用性和功能性是第一位的,但设计紧随其后。 “鞋子设计有很多给予和接受,快速改变概念的能力是关键。”布鲁克斯的设计师创造了季节性模型,这些模型被送到亚洲转换为CAD文件。 在3D打印外底和中底原型之前,这些设计在美国进行了回顾。 在他们在内部进行3D打印之前,该鞋类公司使用当地服务局进行原型设计,争取在其队列中占据一席之地以满足紧迫的期限。 在现场打印意味着公司不必与供应商保持一致或支付高峰费用,每季节省数千美元。

快速完成设计验证

在购买用于内部原型设计的Connex3™3D打印机后,Krotzer承认白天的运行休息并不是让员工对鞋类公司感到满意的唯一因素。 “我们的目标是在市场上建立最好的性能产品,现在我们有了一个新工具来帮助我们实现目标。 我们的3D打印机彻底改变了我们的整个设计验证过程,“Krotzer说。 除了在设计迭代过程中节省时间外,该公司还为每个鞋子设计节省了500到800美元。

Connex3上的大型印刷床使Brooks能够同时印刷四到五个外底,中底组合原型。 “由于我们的8小时周转时间,我们已经看到现在项目延迟的数量急剧减少。 即使重新设计,我们也可以在10小时内获取文件,原型并进行全面检查。 使用我们的3D打印机,设计验证只需要一半的时间,“Krotzer说。

目前,Krotzer说他们的3D打印机在设计验证过程中为Brooks节省了“无数时间和头痛”。 “拥有它有这样的自由,能够设置重新设计以便在一夜之间打印,并且它在早上准备就绪。 至于颜色,“Krotzer说,”我们只是划伤了表面。 我们的Connex3能够打印几十种颜色,而我们现在只需要黑色,白色和灰色的外底和中底,这可能会在某一天发生变化。“Krotzer充满希望的全功能原型可能是Brooks 3D打印的一部分 未来。

狂热的跑步者和鞋类开发者毫不犹豫地期待着“我们将不得不保持相关性的时间”。 推动创新。 我们期待Stratasys,我不能等待能够模仿整个鞋子所需材料的材料。 那太棒了。 试想一下,我们可以打印全功能原型,然后前往小径并带他们旋转。 我们已经是一个非常幸福的地方,但想象一下!“Krotzer说道。

布鲁克斯跑鞋的中底

Brooks赛道赛道鞋钉的唯一单元原型。

- 上一篇:FDM改善了KAIST生物多

- 下一篇:3D 打印优化捷安特的自行车