3D打印切割检测模板成本降低96%

我们每月生产5到10个夹具或夹具,每个夹具通常可为我们生产的每个组件节省数十个小时。

-Daniel Gray / CPI Aero

原始金属模板

CPI Aero,Inc。(CPI)生产用于军用和商用飞机的结构组件。这些组件必须以非常接近的公差生产,因为它们大多数直接影响飞机的空气动力学性能。例如,商务喷气发动机的桶形外壳高度进气口组件的表皮需要保持在围绕进气口圆周的标称尺寸的+/- 0.030英寸内。 面板本身的边缘具有轮廓,因此标称高度尺寸在圆周周围的每个点处是不同的。为此,CPI需要检查过程以确保极高的精度,即使在复杂的几何形状上也是如此。

3D打印模板检查轮廓面板边缘

复杂性增加了成本

找到这些结构组件的检查过程证明是困难的,CPI通常使用坐标测量机(CMM)仪器对每个组件进行最终检查,但是这些组件需要经常进行检查过程以避免昂贵的修改。CMM提出了这不切实际的成本和设备限制,因此优选机械测量。立方几何常规测量系统(如量块和卡钳)可以执行这些过程中的检查。 然而,大多数航空航天组件都设计有复杂的轮廓,需要同样复杂的模板轮廓以匹配被检查的零件。

在过去,CPI分包数控机械车间,以便以极高的成本建立复杂的检验模板,以达到严格的公差要求。 CPI项目工程师Daniel Gray表示,该公司此前从供应商处购买了金属高度检查模板。 供应商通过切割金属件,将它们焊接在一起然后进行CNC加工以满足最终尺寸要求来构建模板。 模板建立在公差范围的低端,以便只有在尺寸大于下限时才能插入测隙规。 检查员插入一个测量仪,其厚度为上限和下限之间的差值,以确定尺寸是否可接受。虽然这些模板运行良好,但价格昂贵且订货期较长。

更低成本的设计

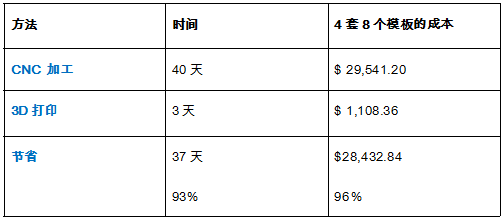

CPI最近增加了这些发动机进气口的生产并购买了四个新的装配夹具,每个装配夹具需要一组八个高度检查模板。该公司最近购买了Fortus®3D生产系统,并决定使用它来生产模板。 3D打印使得以更低的成本和更短的时间生产模板成为可能。 CPI还利用3D打印提供的设计灵活性为模板添加额外的功能,以检查额外的尺寸,从而减少最终检查所需的时间。此更改会增加金属模板的成本,但不会影响3D打印模板的成本。该公司使用聚碳酸酯印刷模板,因为它以低成本提供了所需的强度。

“在大多数情况下,我们使用CNC加工来购买具有复杂几何形状的夹具,夹具是成本过高的,”格雷说。 “现在我们可以直接在我们的3D打印机上生成CAD文件。我们每个月生产5到10个夹具或夹具,每个夹具通常可以为我们生产的每个组件节省数十个小时。最终结果是我们以可接受的成本提高了制造业务的效率。

- 上一篇:3D打印太空飞行器

- 下一篇:3D打印空客A380飞机外壳