FDM技术改善仪表板原型设计

“尺寸精度和尺寸稳定性对于设计验证至关重要。 FDM两个都给我们了。“

– Tae Sun Byun, Hyundai Mobis

真正的挑战

总部位于韩国的现代摩比斯为汽车行业生产原装和售后市场设备,包括现代和起亚。 在努力成为同类产品和全球十大供应商的过程中,它依赖于设计验证,气流评估和功能测试的原型设计。 该公司使用Fortus FDM(熔融沉积成型)系统,用于仪表板,空气管道,齿轮架体,前端模块和稳定杆组件等组件。

真正解决方案

消费者在许多因素上判断车辆的质量,但没有一个比组件的装配和表面处理更重要。 使用快速原型,Hyundai Mobis评估最小的细节,以确保适合传达质量感。Kia’s Spectra仪表板的设计验证体现了对细节的承诺。 仪表板超出了公司Fortus系统的大型构建区域,因此它被模拟为四件,组装成498 x 454 x 1382 mm(20 x 18 x 54英寸)。

在将仪表板模型安装在驾驶舱组件中之前,设计团队将其安装在夹具上并用CMM(坐标测量机)仔细检查,并捕获数百个测量值。 根据现代摩比斯汽车技术部门首席研究工程师Tae Sun Byun的说法,“尺寸精度和尺寸稳定性对于设计验证至关重要。 带有ABS塑料的FDM系统给了我们两个。 在1382毫米的长度上,最大偏差仅为0.75毫米。“

仪表板安装在驾驶舱模型中,显示出27个设计缺陷。 尽管所有这些都是次要的,但错误会增加成本并推迟项目。 “原型使我们能够找到在3D CAD中难以看到的设计问题,” Mr. Byun说。 “当FDM部件与配套部件和组件结合使用时,设计缺陷很快被检测和修复。”由于对细节的关注,Kia获得了Car and Driver杂志的赞誉,该杂志撰写了Spectra“...... 室内装修和饰面都很优惠。“

除了Fortus系统的严格模拟公差外,Hyundai Mobis还重视其他优势。 “它为我们提供了装配和功能测试所需的耐用部件,” Mr. Byun说。 “它很容易使用。 由于我们的时间压力,水溶性支撑结构非常重要。 如果没有这个,像仪表板这样的复杂组件,如果不是几天,就会花费我们很多时间来进行后处理。“

Hyundai的 Fortus系统一直运行91%的容量 - 大约每年8,000小时 - 但该公司已将60%的原型设计工作外包。 外包增加了交付时间并减少了设计迭代次数,因此公司计划安装第二个原型系统。 虽然有很多选择,但该公司将安装另一个Fortus FDM系统。 Mr.Byun说:“这对我们的设计需求是完美的,第一个在30个月内收回成本。”

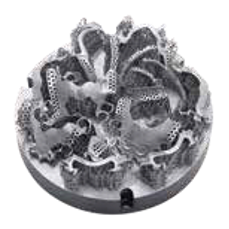

Kia Spectra仪表板的设计渲染。 组件配合对现代来说非常重要。

CMM扫描显示ABS原型具有耐受性。

生产Kia Spectra仪表板。

- 上一篇:GKN DRIVELINE通

- 下一篇:FDM帮助汽车产品供应商实现