FDM帮助汽车产品供应商实现流线设计

“花费几千美元购买原型,节省了几个月的工程时间。”

– Bruce Vanisacker, Dana Corporation

真正的挑战

Dana Corporation是一级汽车供应商,负责设计满足客户要求的组件。 使用传统加工和铸造方法的原型验证这些设计需要数周或数月和数万美元。 时间和费用限制了Dana对原型的使用。

真正解决方案

“当可以制造传统原型时,可以在不起作用的设计中投入大量时间和金钱,” Bruce Vanisacker说,将熔融沉积成型(FDM)与传统方法进行对比,“FDM使我们能够在几天内生产出精确,专业的快速原型。 一个物理部分让每个人都有机会握住,触摸并感受到这一部分并确定我们的确切位置。“

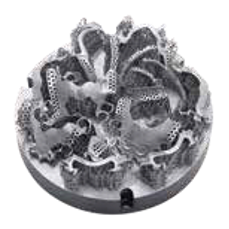

汽车离合器的FDM原型帮助Dana识别并解决了初始设计概念的问题。

“我们从我们所有部门获取了一部分零件,并将它们发送给五个快速原型系统供应商,”Vanisacker说。 “我们认为Fortus系统生产出最好的部件,因为它可以生成多种颜色的高精度和更强的部件。 FDM也非常易于使用且非常经济。“

Dana发现其Fortus系统擅长制造复杂组件的精确快速原型,如所示的离合器组件。 “在设计过程中,我们为组件添加颜色,使最重要的组件脱颖而出。 然后我们用相同的颜色构建原型,“Vanisacker说。 Dana还使用FDM进行可视化。 “FDM原型非常强大,在某些情况下我们甚至可以使用原型来帮助评估零件的性能。”

这种离合器原型证明了最初的设计理念不适合应用。 在设计过程的早期阶段发现这一点使得Dana不再花费额外的时间或金钱来实现这一概念。 它还为满足客户要求的新设计提供了先机。

“FDM快速原型已经成为我们产品开发过程的常规部分,因为它们只需要几天时间,大约是传统加工和铸造方法成本的十分之一,”Vanisacker说。 “在原型上花几千美元,可以节省数月的工程时间。”

屡获殊荣的模型:Dana的快速原型制作实验室在最近的FDM用户组会议原型竞赛中获得了设计行业同行对特色离合器组件的最高荣誉。

- 上一篇:FDM技术改善仪表板原型设计

- 下一篇:Dimension Elit