FDM生产零件的最佳实践设计

介绍

此最佳实践集中于影响FDM®生产零件的质量,价值和性能的因素。在设计增材制造时,应考虑许多设计考虑因素,材料选择和性能目标。根据FDM制造流程调整这些决策可以最大限度地发挥FDM的优势。

内容

1.构建方向的考虑因素:

l 机械性能

l 美观和表面光洁度

l 成本和时间

l 准确性

2.自立功能

3.宽容

4.孔

5.最小特征尺寸

6.文字

7.壁厚

8.支持生成考虑因素

9.利用设计自由度

建立方向的考虑因素

构建方向应被视为任何详细设计的前提。如果不尽早考虑构建方向,将导致需要在设计的后期阶段妥协部分质量和要求。增材制造技术的当前状态导致高度各向异性的部件,使得构建方向成为关键的设计因素。构建方向决定了设计要求的方向性行为,包括:

机械性能

美观和表面光洁度

成本和时间

准确性

在某些情况下,给定设计要求的最佳案例构建方向通常与其他部件要求的最佳构建方向相冲突。因此,零件应具有选择的构造方向作为任何详细设计的前体,以及结合其他多个设计要求。如果未能在设计阶段早期选择构建方向,则会导致仅满足最低设计要求的折衷方案,或者更糟糕的是,可能会消除或减少某些要求以适应构建过程。

选择构建方向的理想时间是在概念设计完成之后,但在实施详细设计要求之前。 Stratasys提供多种材料选择,具有一系列机械性能。主要考虑因素是优化一系列加权要求,包括成本,可建造性,精度,美观性,机械性能和表面光洁度。从那里开始,可以在详细设计期间做出决策,以减轻各向异性对次要或低优先级要求的影响。

如果强度是最高优先级并且材料将受到高应力,则可以基于机械性质选择构建方向。在这种情况下,应在详细设计中减轻对其他设计要求的负面影响。最终,经验丰富的设计师将能够轻松地为初步设计可视化最佳构建方向,以满足一组加权设计要求,并根据锁定方向做出设计决策以满足不太关键的设计要求。随着设计的发展,通常需要从预先选择的构建方向进行迭代。

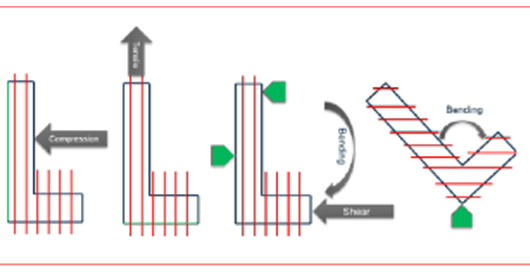

机械性能

一般而言,机械特性在X-Y构建平面中最佳,而在各层之间较弱。多种加载条件可能需要为每种情况提供最佳折衷的方向。

美学和表面处理

当特征垂直对齐时,美观和表面光洁度最佳。最小化垂直轴和墙壁之间的角度可确保层堆叠尽可能同心。

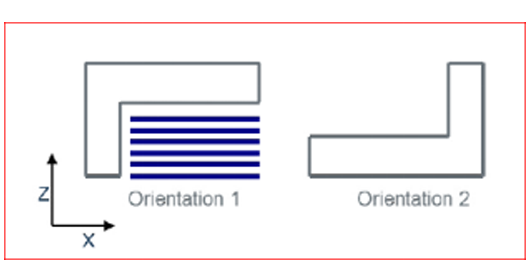

成本和时间

通过最小化Z构建高度并最小化需要模型和支撑材料的层数来减少构建时间。

准确性

如果在X-Y构建平面上描绘出OML(外模线),则该特征将具有最佳精度。

自我支持的功能

FDM具有在不使用支撑材料的情况下产生某些几何特征的独特能力。

概观

增材制造通常使用特殊的支撑材料在创建模型时将悬垂几何体保持在适当位置。虽然一些增材制造工艺完全包围支撑材料中的一部分,但FDM具有在不使用支撑材料的情况下产生某些几何特征的独特能力。这使得能够形成完全封闭的网格结构,填充图案或空心部件。

通常,如果悬垂的壁或特征与垂直方向成45度角或更小,则悬垂不需要支撑材料。这被称为自支撑角度,根据所使用的材料和刀具路径参数而略有不同。跨越半英寸或更小间隙的悬垂不需要支撑材料。如果跨越间隙的突出部分不满足自支撑角度的要求,则将生成支持材料,并且用户必须手动删除。

消除支持材料的考虑因素

设计人员应该消除设计中的支持材料有很多原因。支撑材料是零件成本中最重要的因素之一,主要问题是零件生产时间:

在零件的构造中,支撑材料和模型材料通过独立的喷嘴连续沉积。

在沉积过程中,非活动尖端保持在空闲状态,这样材料不会从尖端降解或分泌到零件上。空转尖端的重新激活需要再加热到挤出温度并清洗/擦拭尖端以使其恢复到准备好准确沉积的状态。

此过程需要30秒到1分钟,具体取决于材料。因此,每个需要模型和支撑材料的层都会在机器不生产零件的构建时间内增加至少30秒。

通过消除非自支撑功能,可缩短零件生产时间。除了工艺时间和成本之外,设计师还应考虑美观,并通过以下方式完成消除支撑材料:

排除被困或难以访问的支持结构

避免表面粗糙度的复合效应,因为支撑材料具有与FDM部件相同的表面光洁度

最小化支撑界面角度下的表面光洁度通常,只要不与其他设计要求(如重量,美观或功能)发生冲突,就应保持自支撑角度。

通常,只要不与其他设计要求(如重量,美观或功能)相冲突,就应保持自支撑角度

公差

FDM工艺涉及在高温下沉积热塑性塑料,因此零件的公差将取决于其收缩时的行为。 预处理零件几何体时,会自动应用缩小系数。

除其他因素外,热质量和零件几何形状决定了默认收缩因子对于匹配实际零件行为的适当程度。 由于标准收缩系数适用于几何形状的无限可能性,因此零件的最终公差将因零件而异。 对于任何给定的几何形状,部件公差将达到或超过,都存在高度置信度。规格如下:

Fortus 360 / 400mc™:

±0.005 in。或±0.0015 in。(±0.127 mm或±0.0015 mm),以较大者为准。

Fortus 900mc™/ Stratasys F900™:

±0.0035 in。或±0.0015 in。(±0.089 mm或±0.0015 mm),以较大者为准。

图1:针对给定载荷条件的最佳构造方向与机械性能的关系。

图2:虽然Z高度相同,但方向2将最大限度地缩短构建时间,减少支撑材料的使用。

由于支撑材料界面,还要考虑对零件底面表面光洁度的影响。

图3:水平方向上的小孔的FDM近似。 该孔的最佳方向是垂直的

图4:非自支撑几何形状(左)与自支撑角度(右)孔

使用FDM制造的孔,小于1英寸(25毫米),通常略微过小。 当需要更严格的公差时,可以钻孔和铰孔以确保精度。 FDM部件的最小孔尺寸取决于所使用的材料,因为不同的材料以不同的速率膨胀和收缩。 所有材料都能够生产低至0.0625英寸(1.6毫米)的孔。

为了减少材料使用并减少构建时间,可以在内径小于0.200英寸(5.0 mm)的水平孔生成支撑后手动移除支撑结构。 如果设计要求允许,重新设计孔作为自支撑钻石或泪滴,将消除对支撑材料的需求,无论孔尺寸如何。

图6:由2x和3x轮廓厚度之间的X-Y厚度变化引起的间隙。

图7:边界壁厚度为0.05英寸(1.27毫米),默认刀具路径宽度(0.02英寸)[0.51毫米])。

在这种情况下,刀具路径宽度应手动调整到0.025英寸(0.635毫米)填补空白。

最小特征尺寸

最小特征尺寸是切片厚度,刀具路径宽度和方向的函数。 根据经验,最小特征尺寸为0.016英寸(0.4毫米)。 这可用于0.005英寸(0.127 mm)切片厚度配置。 对于接近或超过建议最小厚度的特征,建议以正确的方向预处理零件,以验证几何体是否可以充分填充。请注意,自定义刀具路径参数通常是必需的,以适应小功能。 自定义刀具路径参数可以全局应用于零件,也可以本地应用于小型零件。

文本

FDM模型的顶部或底部构建平面上的最小建议文本大小为16磅粗体。 垂直墙上建议的最小文字大小为10磅,粗体。 如果垂直文本向内压印,则通常可以消除对文本的支持,因为FDM能够桥接小间隙。 在大多数情况下,如果突起小于0.020英寸(0.51毫米),也可以在没有支撑材料的情况下产生向外突出的文本。

室壁厚度

FDM是一种具有各向异性分辨率特性的分层制造工艺。必须相对于构建方向计算最小壁厚,而不是使用垂直于零件表面的厚度值。

Z方向上的最小壁厚等于层厚度。请注意,当接近最小厚度时,竣工厚度将向下舍入到切片厚度的最接近倍数。例如,用0.005英寸(0.127mm)切片厚度生产的0.007英寸(0.178mm)水平壁可能会向下舍入到0.005英寸(0.127mm),其余的0.002英寸(0.051mm)被滤除。

X-Y平面的厚度固定得少得多,因为它们取决于用户可调节的刀具路径宽度。 X-Y构建平面中的厚度约束为所需刀具宽度的2倍,而不使用先进的“单珠”FDM设计技术(请参阅轻量级结构设计指南)。 FDM在生产不同厚度的刀具路径时受到限制:

在设计具有恒定法向厚度的弯曲部件时,三角法指示所得的X-Y厚度开始变化,2x和3x刀具路径厚度之间的差异导致出现空隙(参见图7)。

当刀具路径厚度介于2x和3x之间时,X-Y厚度保持不变,以避免部分填充薄薄构件的负面影响。

一旦厚度超过3x刀具路径,厚度和栅格就可以包含在刀具路径算法中。请注意,薄壁可能需要用户手动调整刀具路径厚度以防止间隙。

对于不能产生恒定的X-Y厚度薄壁几何形状的用户来说,以下“安全”建议提供最小的X-Y壁厚度作为经验法则。这些是每个切片厚度的最小刀具路径厚度的3倍。

支持生成考虑因素

通常,支持生成是完全自动化的,用户不需要特别注意其创建。 然而,一些情况需要操纵支撑结构以确保构建可靠性。 另外,用户可能希望修改支撑材料结构,作为降低构建成本,构建时间或部件质量的手段。 本文档中详述了许多这些策略,其余部分在此处提供。

支持的模型材料

为了减少构建时间,设计人员应尽量减少需要模型和支持材料的层数。但是,如果零件在其大部分高度上包含自支撑角度,则零件顶部的非自支撑特征将需要从零件底部到特征的支撑材料。

为了利用设计的自支撑方面,支撑结构应尽可能转换为模型材料。任何包含不具有零件支撑界面的支撑材料的层都可以从将材料类型更改为模型材料中受益。这可以通过选择支撑结构的边界曲线并将它们分配给正在使用的支撑材料类型的预设来完成

然后应将材料类型更改为模型。从模型到支撑材料的变化增加了构建期间分层的可能性。为了缓解这种情况,在与零件接口之前,任何给定的支撑柱都应该由模型材料从基础到几层构成。

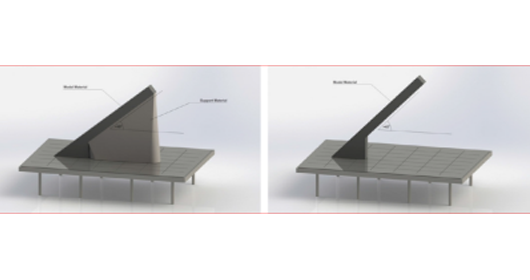

环绕支持

然而,环绕支撑提供更大的部件稳定性,但代价是构建时间和部件表面质量降低。通常,不建议使用环绕支撑,除非部件在其构造中不可靠。 向下楔形或刀刃的几何形状是需要环绕支撑的部件的一个例子,没有支撑部件是不可靠的,原因有两个:

沉积在特征的第一层中的模型材料将不能为后续层的粘附提供足够的表面积。

沉积的质量增加以及沉积所暗示的力可能会使部件从小支撑界面区域移开。

建议不要在整个部件的小区域环绕支架中减轻故障。为了定位环绕支撑的产生,可以指定Z高度。零件的剩余高度将包含标准支撑。

最初应为零件生成标准支撑。随后,在“支持参数”对话框中,可以将“支持样式”更改为“环绕”,并启用起始高度并将其设置为所需的值。再生支撑材料将重新创建支撑材料达到指定高度,同时保留先前生成的标准支撑结构的其余部分。

利用设计自由

FDM为设计师提供了设计自由的途径,与传统制造工艺相比,最终生产出具有更好性能水平和功能的零件。

除了使用FDM降低成本和加速设计流程和零件交付的明显好处之外,FDM的真正机会在于设计师的头脑。它消除了传统制造的限制,并生产出具有以下特点的零件:

弯曲

创建极其RF透明(射频)天线罩。

从单个部件生产出用于高度复杂的无人驾驶飞机的大型部件

薄壁与稀疏填充

通过增材制造的设计自由度,设计人员可以生产半密集零件,封闭格子结构或填充图案。

在许多情况下,使用具有稀疏填充的FDM将产生结构,从而导致给定材料质量的更高刚度。例如,考虑设计有加强肋的壁,用于注射成型。当设计具有FDM的类似部件以使用稀疏填充图案显着增加所有厚度而不是使用加强件时,保持相似的部件重量可能更有利。

空心立方体是使用填充图案创造优势的示例。如果使用与X-Y构建平面平行的面构建,减少构建时间并可能消除立方体内的被困支撑材料,则内部体积可以利用填充结构而不会造成大的重量损失。

重量轻

使用FDM部件生产轻型结构需要本文档未涉及的多个设计决策。有关设计具有高刚度 - 重量或强度 - 牵引比的零件的方向,请参阅FDM轻质结构设计指南。

拓扑优化

拓扑优化是一种数学工具,它使用基于物理的算法根据一组要求设计用户定义边界内的材料分布。 该算法可以优化空气动力学效率,电性能或热传递等。

结构拓扑优化具有最佳定义的工作流程,一些仿真公司提供简化的软件,使建模过程自动化。 通常,拓扑优化的结果将产生高度复杂且有机形状的几何形状。

传统制造工艺在这些情况下受到限制,需要解释和采用结果以适应制造过程的限制。 增材制造所允许的设计自由度提供了直接利用优化结果的途径。 在某些情况下,在对输出网格进行一些清理后,可以将结果直接发送到打印机。

合并零件

FDM提供了一种合并多个组件的程序集的方法,以创建单个组件。 例如,因为它不会大大影响成本,所以飞机环境控制系统管道可以印有集成的连接支架。 但是,建议仅在不违反任何工程约束(例如材料性能,零件成本或构建时间)的情况下组合装配的组件。 对于任何零件合并,构建方向必须满足组合零件中各个零件的要求

外围组件包装和安装

与零件合并类似,FDM零件应设计为集成安装功能和外围组件的封装。 这种集成允许高水平的模块化,以及减少组件占地面积的能力。

设计FDM生产零件 - 关键要点:

构建方向决定了设计要求的方向性行为,包括:

表面光洁度和美观性,构建成本和可建造性,公差和精度以及机械,电气和热性能

部件应选择构建方向作为任何详细设计的前身。

选择构建方向的理想时间是在概念设计完成之后但在实施详细设计要求之前。

虽然某些增材制造工艺完全包围在支撑材料中的一部分,但FDM具有在不使用支撑材料的情况下生成某些几何特征的独特能力。支撑材料是造成零件成本的最重要因素之一。

FDM在高温下沉积热塑性塑料,因此零件的公差将取决于其在收缩时的行为。

FDM是一种具有各向异性分辨率特性的分层制造工艺。必须相对于构建方向计算最小壁厚,而不是使用垂直于零件表面的厚度值。

环绕支撑提供更大的零件稳定性,但是以牺牲构建时间和降低零件表面质量为代价。

通过增材制造的设计自由度,设计师可以生产半透明零件,封闭的晶格结构或填充图案。在许多情况下,使用具有稀疏填充的FDM将产生结构,从而导致给定材料质量的更高刚度。

FDM提供了一种合并多个组件的程序集的方法,从而创建单个组件。 FDM部件可以设计为集成安装功能和外围组件的封装,从而实现高水平的模块化。

- 上一篇:FDM直接数字化制造在四年期

- 下一篇:FDM为原型喷射发动机压缩时