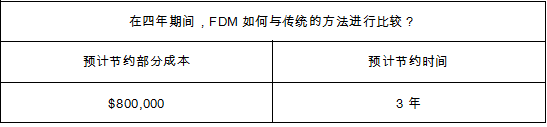

FDM直接数字化制造在四年期间节省80万美金和三年的开发时间

“到目前为止,FDM为政府节省了380多万美元,预计10至15年的节省将超过1500万美元。”

– Mitchell Weatherly, Sheppard AFB, Chief,

Trainer Development Flight

培训师发展飞行(TDF)位于德克萨斯州威奇托福尔斯的谢泼德空军基地,是一个为艾部队和国防部(DoD)所有分支机构设计,开发和制造训练器和训练辅助设施的设施。。 这些物品用于许多培训环境,包括航空电子设备,武器和燃料系统,医疗准备,HVAC和电信系统。

培训师和培训辅助工具可以是原始产品,也可以是现有产品的复制品,具体取决于培训需求。 某些设备不需要是工作单元,因此购买实际物品通常不具成本效益。 对于大多数培训应用来说,培训学生使用复制品更经济,而不是通常非常昂贵的设备。

TDF使用直接数字制造来制造其大部分培训产品。为此,它在一个集中的位置使用了四台FDM添加剂制造机器,并在整个过程中加入了AFSO 21(精益)工艺。

对于国防部,TDF设计并制作“训练员”和“训练辅助工具”,

如无人机复制品,以培训学生。

真正的挑战

在将直接数字化制造添加到其工艺之前,TDF使用传统的制造方法来制造其产品。传统制造通常需要更长的交付时间,因为通常存在多个步骤,例如机加工,车床加工,焊接,金属板弯曲和切割。当生产用于模制零件的工具时会发生类似的困难。

“因为我们的大多数项目都是独一无二或非常低的,传统方法变得非常昂贵,”TDF主管Mitchell Weatherly说。 “我们只有大约10%的工作用于原型设计,90%用于生产。”

真正的解决方法

在确定FDM之前,TDF认为其他添加剂工艺是“众多”,Weatherly说。 “通过FDM,投资是预先的,而不是持续的,”他说。 “这些部件经久耐用,并且具有我们所需的高水平细节。此外,该工艺对环境安全,100%“绿色”,零浪费。“

TDF负责设计和制造无人驾驶飞行器(UAV)或“无人机”的精确复制品,用于培训维修技师。它使用FDM机器构建了各种内部和外部组件。这些组件包括大部分车身组件以及几个整流罩,螺旋桨和天线。他们还购买了一些真正的无人机

来自OEM的组件。

真正的好处

仅仅用于生产无人机的大型天线,使用FDM机器的工作时间大约是传统方法通常采用的时间的十分之一,并且它的投资回报率超过12,000美元。但是,节省的时间超出了时间。对于天线,它需要一个外包的机加工车间长达20天来生产零件,使用FDM只用了两天 - 但只需要15到20分钟的劳动力。对于整个无人机项目,在某些地区节省了超过3年的总时间。该项目以及其他培训师的节省令人印象深刻,在过去四年中避免了80万美元的成本。

“FDM系统的主要优势包括其速度优于其他工艺或替代构建方法,FDM与注塑成型的多功能性,以及通过系统同时运行多个零件的能力,”Weatherly说。优点包括易于维护,以及为各种目的使用多种材料的可用性。 “其他功能包括基于功能需求而不是制造约束进行设计的能力,以及以最低成本实现设计变更的能力。制造任何物品以及零危险废物的多功能性是空军最大的优势之一,“Weatherly说。 “基于FDM的机器已被用于许多预算紧张的培训师项目。我们还利用FDM工艺进行研究和开发,让我们的飞行员和士兵能够像我们一样进行训练。“

“对于我们购买的第一台FDM机器,我们预计4年内的投资回报率,但仅用了18个月,”Weatherly说。 “对于我们购买的第二台FDM机器,我们只用了9个月就看到了ROI。您永远不会摆脱传统方法和技术娴熟的技术人员,但您可以为他们提供适当的工具和新技术,使他们的工作更轻松,更具竞争力。我相信FDM是技术先进的主要制造方法之一。自从2004年我们购买了四台机器中的第一台机器以来,FDM工艺迄今为政府节省了380多万美元,预计10至15年的节省超过1500万美元。“

[编者注:TDF(培训师发展飞行)凭借其使用FDM技术和其他先进生产方法赢得了2008年空军参谋长团队优秀奖。它被公认为是空军和其他所需国防部机构制造培训师和培训援助产品的首要卓越中心。

TDF经常反向工程师组件来制作副本。

无人机复制机身和机翼,采用FDM工艺制造。

天线和其他组件由Fortus FDM机器制造。

通过直接数字化制造,TDF可以生产批量组件。

- 上一篇:Piper降低了飞机开发的液

- 下一篇:FDM生产零件的最佳实践设计