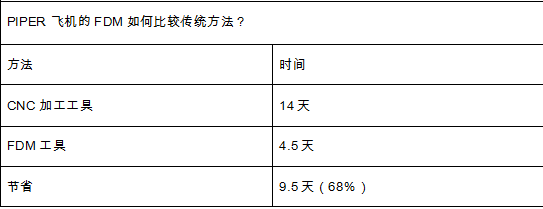

Piper降低了飞机开发的液压成型工具的成本和交付周期

“我可以在10分钟内编写FDM部件,而典型的CNC程序需要4个小时才能完成。”

– Jacob Allenbaugh, Manufacturing Engineer, Piper Aircraft

情况

Piper飞机设计和制造高效的单引擎和双引擎教练,个人和商务飞机。Piper使用液压成型技术生产数百种铝制飞机结构部件,如内框架,角撑板,支架,蒙皮等。过去,该公司加工铝型材工具,用于液压成型机。加工几何形状复杂的成形工具是昂贵的,因为编程每个零件所需的时间量,机器时间的高成本和计算机数控(CNC)机器的熟练劳动力以及加工中涉及的相当大的材料浪费。

方法

Piper的首席工具设计师Fred Jones有使用熔融沉积建模(FDM®)工具的想法。 FDM技术是一种增材制造工艺,使用CAD文件中的数据逐层构建塑料零件。他确定FDM聚碳酸酯(PC)可承受20,600至41,300 kPa(3,000至6,000 psi)的液压成型压力,适用于形成Piper生产的所有结构件。对于涉及更高压力的液压成型应用,ULTEM™9085树脂液压成型工具可承受高达69,000 kPa(10,000 psi)的压力。

Jones和制造工程师Jacob Allenbaugh一起与位于阿拉巴马州伯明翰的Prototyping Solutions客户经理Vince Denino合作,为公司确定合适的FDM机器。 “我们推荐使用Fortus 900mc,因为它提供了一个91厘米(36英寸)x 61厘米(24英寸)x 91厘米(36英寸)的大型封装,并提供了高精度,”Denino说。

派珀已经用他们的Fortus机器生产了数十种液压成型工具以及路线和钻具。在液压成形过程中,将金属板压在成形工具上以迫使其成为最终形状。 Piper使PC模板工具比铝制工具略大,因为PC的偏转比铝略大。在成形之后,路线和钻具将用作完成零件的铣削和钻孔操作的指南。

结果

Piper通过使用FDM表单工具节省了大量的交付时间。 “我可以在10分钟内完成FDM部件的编程,而典型的CNC程序需要4个小时才能编写,”Allenbaugh说。 “FDM机器可以比CNC机器快得多,并且不需要操作员参加。 使用FDM的材料浪费远低于CNC加工,因为FDM支撑材料通常不到总数的20%。“FDM还为结构部件的未来设计改进提供了潜力。 CNC加工过程固有地限制了可以加工到成形工具上的几何形状,这又限制了成品零件的几何形状。 Allenbaugh认为,通过转向使用FDM表格工具制造的更复杂和有机形状的零件,可以建造更高效的飞机。

铝窗玻璃显示在FDM工具的顶部。

铝窗平底锅(左)和FDM工具。

- 上一篇:工具的增材制造有助于INDA

- 下一篇:FDM直接数字化制造在四年期