工具的增材制造有助于INDAERO获得更多业务机会

“3D打印机改变了我们的游戏规则。在坚固的材料上3D打印曲面制作工具的能力使我们认识到使用完全符合面板的工具的重要性。这不仅使我们的操作员的工作变得更简便,而且节省资源提高了整体生产力。”

——Indaero首席执行官达里奥·冈萨雷斯·费尔南德斯

西班牙航空航天工程和制造公司Indaero致力于为行业领导者提供全方位的服务,包括设计、工程、工具加工、焊接和喷漆等。成为世界领先的空中客车公司的合作伙伴后,Indaero在航空航天领域站稳了脚跟。

“我们在航空航天业站稳脚跟之后主要有两个核心目标。我们必须改善自己的长期战略,以加强未来10年内公司在行业中的地位。为了保持竞争优势,我们必须优化为空中客车等重点客户提供的服务。” Indaero公司首席执行官达里奥·冈萨雷斯·费尔南德斯表示。

为了将公司的业务提高到一个新的层次,Indaero选择将资金投向增材制造领域。凭借FDM® 技术,Indaero能够以经济高效的方式快速生产小批量工具,这意味着公司有能力在激烈的竞争中脱颖而出。

冈萨雷斯提到,“由于大部分竞争主要集中于少数几项服务,我们在增材制造方面进行了投资,它不仅改进了我们的工艺,而且还扩展到新的工具应用领域,使我们作为‘端到端’、‘设计到生产’服务商的身份得到了进一步提升。”

按需加工

Fortus 450mc™ 3D打印机上提供的FDM材料对于满足客户的规格要求至关重要。冈萨雷斯表示:“这已经成为我们生产过程的一个组成部分。凭借其高强度重量比和FST(火焰、烟雾和毒性)认证的优势组合,我们能够3D打印既坚固又轻便的工具,并满足飞行部件的短期生产要求,使我们在竞争中拥有了独特优势。”

使用数控机床加工等传统方法只能用于大批量生产,但这对于航天工业来说不但非常耗时而且特别昂贵。“借助3D打印机,我们可以以快速和经济高效的方式实现小批量生产,按生产多种不同的工具,这大大加快了生产流程,确保我们能够满足客户交付期限。” 冈萨雷斯说到。

3D打印复杂的几何图形

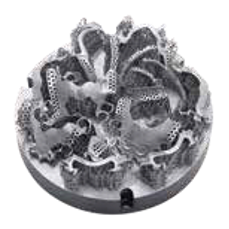

Indaero 3D可以打印各种各样的生产工具,它能够快速设计和生产复杂的几何形状,能够完美适用于形状复杂的飞机壁板。之前使用传统方法的时候,Indaero仅限于加工一些平面形状,这影响了工具的性能。

冈萨雷斯说:“3D打印机改变了我们的游戏规则。在坚固的材料上3D打印曲面制作工具的能力使我们认识到使用完全符合面板的工具的重要性。这不仅使我们的操作员的工作变得更简便,而且节省资源提高了整体生产力。”

在空中客车公司供应商Aernova的一个项目中,Indaero使用3D打印技术优化了空中客车NH90直升机的制造工具。

传统上,Indaero使用铝质工具将滑阀箱连接到直升机机翼的内侧板上。该工具重12公斤,在做钻孔标记时需要两名操作员将其维持在侧板上。使用了3D打印以后,团队对该工具进行了重新设计,使其曲率与内侧板结构相匹配,并且能够在两个铝棒的帮助下实现自行站立。结果就是,Indaero为Aernnova提供了一个更加有效的工具,比其前身重量减轻9公斤。

“现在不需要两名操作员了,因为该工具现在能够独立地固定在面板上,只需要一名操作人员来确定滑阀箱的位置就可以了,而且他的手也解放了出来。生产同一件轻质坚固的工具,我们比数控机床的速度要快66%。因此这部分工程能够提前完成,相应地,制造成本也降低了50%以上。客户的反应非常棒。”冈萨雷斯说到。

使用增材制造来生产轻质、复杂的工具使Indaero在航空航天工业中领先了对手一步。“前途是光明的。我们很期待去探索如何进一步利用3D打印机来应对客户面临的新型工程挑战。”冈萨雷斯说。

采用ULTEM™ 9085树脂材料的3D打印制造工具使Indaero能够生产出复杂的形状,能够完美地贴合飞机面板曲率,这是传统铝工具所无法实现的

Indaero重新设计并3D打印了一个工具,比传统制造工具轻9公斤。

全新的3D打印制造工具采用坚韧的ULTEM 9085树脂材料,能够独立贴合曲面面板,解放了操作人员,缩短了客户交付时间。

- 下一篇:Piper降低了飞机开发的液