MW 的直接数字制造案例

“作为少数零件的替代制造方法,FDM 越来越重要。”

Günter Schmid,BMW

真正的挑战

快速原型制作已然成为产品开发流程中的标准实践。在德国雷根斯堡的 BMW 公司工厂,FDM (fused deposition modeling) 仍是车辆设计原型制作流程的重要组成部分。但在原型制作之外,BMW 还将 FDM 应用扩展到其他领域和职能部门,包括直接数字制造。

该工厂的夹具和治具部门采用 Stratasys 3D 生产系统加工制作用于汽车装配和测试的手工具。据工程师 Günter Schmid 介绍,“BMW 已决定将 FDM 工艺作为铣削、车削和钻孔等传统金属切割制造的替代方法。”Schmid 和工程师同事 UlrichEidenschink 已证明此项工艺具有经济上的优势,比如可降低工程文档、仓储和制造方面的成本。

对于装配线上使用的手持设备,工程师们发现,FDM 的设计自由性还提供了更大的优势。消除限制因素后,Schmid 和 Eidenschink 采用 FDM 方法来制造符合人体工程学设计的装配辅助装置,其性能远胜于传统方法制造的工具。

真正的解决方案

为改善生产效率、工人舒适度、易用性和工艺重复性,该工厂采用 FDM 来强化手持装配设备的人体工程学设计。FDM 的设计自由性使得工程师可以制作操作性、重量和平衡性得到大幅改善的构型。Schmid 表示,“我们的工具设计通常比不上机加工零件和模制零件。”举个例子,BMW 采用稀疏填充制作技术,使设备重量减轻了 72%。用内筋替换实心,使设备重量减少了 1.3 kg (2.9 lbs)。“虽然看起来不是很多,但是当工人每班使用数百次工具时,将会有很大的不同。”Schmid 如是说。

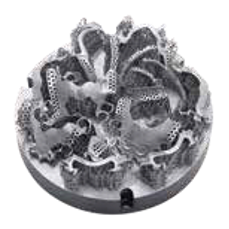

直接数字制造的另一个优点是功能改进。鉴于增材工艺可以轻松产生延展流动的有机形状,工具设计师可在最大限度提高性能的同时改善握持特性。“分层式 FDM 制造工艺非常适合生产结构复杂的工具,对于这种工具来说,如果采用传统的金属切割工艺生产,不仅非常困难,而且成本很高。”Eidenschink 如是说。例如,某种用于安装缓冲器支架的工具,其特点是具有绕障碍物弯曲的曲管,可将夹具磁体准确放置在需要的地方。夹具和治具部门已制定了简单的流程图,用以确定何时采用 FDM。标准依据是温度、化学品暴露、精度和机械负载。使用 Stratasys ABS 材料时许多车辆装配工具都能达到上述标准,因为工程师发现其性能堪比聚酰胺材料 (PA 6)。对于符合标准的工具,设计师可以创造出利用增材工艺所有优点的设备。

Schmid 和 Eidenschink 认为,如果不在产品开发中采用快速原型制作技术,将没有企业能负担得起。但他们还是看到了众多的可能性。“作为少数零件的替代制造方法,FDM 越来越重要。”Schmid 说道。

位于雷根斯堡的宝马公司的夹具和固定装置部门使用 Fortus 系统制造装配工具。

该工具用于固定汽车尾铭髀。

该工具采用直接数字制造技术制作,用于安装缓冲器支架

- 上一篇:Dimension Elit

- 下一篇:ALSECA在保证强度的同时