ALSECA在保证强度的同时大大减少了桁架板的重量

“Stratasys设备是验证工具的关键技术。 它让我们将100%经过验证的部分放在我们的客户面前。“

Dan Leuciuc / Alseca

减轻负荷

在布加勒斯特的汽车公司Alseca成立于2010年之后,其主要开支之一是制造工具的开发。 这些工具帮助罗马尼亚一级零部件供应商占据了主导汽车行业的大型,成熟供应商的优势。 然而,在一年多一点的时间里,Alseca花费了25万美元用于生产就绪工具,这是对产品开发工具的巨大成本投资。

早期的设计开发是劳动密集型的,包括木制成型工具,以及用于测试塑料和塑料粘合工艺的独立工具。 这增加了相当多的时间,特别是当第一个版本不完美时,必须创建新工具来测试额外的迭代。

创始人Claudiu Diaconescu和Dan Leuciuc决定,他们需要缩短开发时间并削减成本,以扩大销售给现在包括通用汽车,达契亚和雷诺的汽车原始设备制造商。 去年,Alseca加入了增材制造运动,购买3D打印机来制造制造工具。

“来自Stratasys的3D打印机让我们缩短了创建工具的时间,从三到四周缩短到三到四天,”Leuciuc说。 “我们不需要订购铝或钢材并进行轧制。”

增材制造使开发团队可以尝试更多的设计选项,缩短开发时间并向客户展示生产就绪的一部分。

“当你提出具有创新性的东西时,你需要提供证明工具可以验证的舒适性。 没有比使用可用于生产的工具制造的100%代表性部件更好的方法,“Leuciuc说。

Cutting kilos(减轻重量)

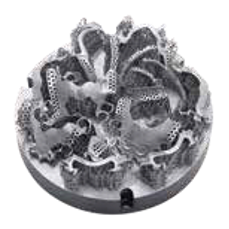

当雷诺拥有的罗马尼亚汽车制造商Dacia要求Alseca开发一种行李箱时,他们的目标是通过减轻重量来改善汽油里程。 这些3D打印的主板原型证明Alseca可以提供比其前身轻70%以上的塑料盖。

Alseca使用其3D打印机快速为其真空成型工艺创建工具。 这使他们能够测试双板结构的不同设计配置。 双层设计提供了额外的强度,同时显着减轻了覆盖物的木质前身的重量。 Stratasys®3D打印非常适合此应用,因为该制造过程需要材料强度,并且能够测试工具设计,包括孔位,形状和尺寸。

3D打印生产就绪工具使开发人员可以轻松比较多个版本的主干板,并将重量从7.0千克(15.0磅)减少到2.0千克(5.0磅),减少了70%以上。

“我们需要进行虚拟测试,看看矩形图案或圆形图案是否提供了强度和重量的最佳组合。 我们使用在我们的3D打印机上制作的生产就绪工具构建了五个原型来验证设计,“Leuciuc说。

一个成功的组合

尽管Alseca仅使用了一年的添加剂工艺,但该技术已经在改变公司。 当迭代可以在几天而不是几周内完成时,工程师可以获得更多的设计自由度,并且可以创建难以用传统制造工艺制造的工具。 “3D打印开始改变我们设计和设计零件的方式,”Leuciuc说。

“Stratasys设备是验证工具的关键技术。 它让我们将100%经过验证的部件放在我们的客户面前,“Leuciuc说。

- 上一篇:MW 的直接数字制造案例

- 下一篇:3D打印技术加速了的豪华轿车